通过基于数字孪生的超级智慧工厂建设,爱驰汽车实现了产品全生命周期及整个运营价值链的数据贯通,涵盖了智能生产、智能物流、智能质量、智能管理四个领域,承上启下贯通研发端及市场端的产品数据、订单数据、生产数据、质量数据、运营数据,通过自动化、集成化、柔性化的精益管理,满足定制化、小批量和短周期的交付需求,确保各业务之间,系统之间数据的一致性、时效性和共享性。

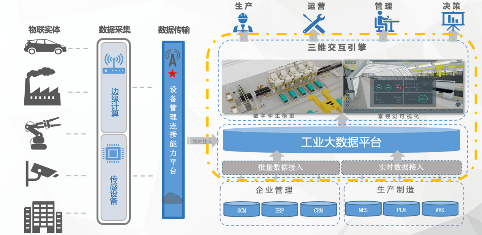

智慧工厂融合了智能网联和工业大数据平台等技术,实现工厂运行的智能化综合管理,打造一个信息透明、及时和一致的全景数据洞察平台,为工厂管理层与执行层提供综合性运营数据展示及分析,实现智慧工厂运营和基于大数据驱动的管理与决策。

案例背景:

在产品研发领域,通过虚拟数字化产品模型,对其进行仿真测试和验证,以更低的成本做更多的样机。

在生产管理领域,通过将数字化模型构建在生产管理体系中,在运营和生产管理的平台上对生产进行调度,调整和优化。在设备管理领域,我们可以通过模型模拟设备的运动和工作状态,实现机械和电器的联动。

传统企业在研发过程中往往会花费巨资试验各个不同的实体样品性能,试验样品经常会遭到损坏。生产的过程复杂纷乱,资源浪费和不平衡时常发生。产品维护过程中,由于可获得的数据有限,维护成本高企不下。

“数字化双胞胎”将现实世界中复杂的产品研发,生产制造和运营维护转换成在虚拟世界相对低成本的数字化信息进行协同及模型优化,并给予现实世界多种方案和选择。通过双胞胎的虚实连接,数据的不断迭代,模型的不断优化,进而获得最优的解决方案。

解决方案:

网思科技的数字孪生智慧工厂解决方案通过强大的实时渲染三维引擎,真实还原实体工厂与产线的三维模型和线下场景,并通过全通道的数据融合接口技术,将实时的生产数据和执行动作同步呈现在三维场景中,用户可以在模型中巡游、任意放大缩小,如同在真实世界中的操作一样。同时通过大数据平台,将管理信息、生产数据、设备状态、人员信息等生产关键数据,通过可视化的方式动态地呈现在相关模型和场景中,帮助用户直观便捷的获取生产管理数据,通过对各行业业务逻辑的洞察,以用户的业务需求为出发点,定制化的数据呈现,增强决策角色在业务领域的数据感知能力,为决策提供强有力的支撑。

智慧工厂是融合智能网联,数字化双胞胎,以及工业大数据等技术实现的一个综合管理平台,将面向公司执行层,管理层的实时数据获取与分析,提供3D数字化工厂以及数据展示,分析综合性运营指标,结合物流、冲焊涂总、质量等主题展开车间层级管理报告数据。实现智慧工厂运营和基于数据驱动的管理与决策。智慧工厂的实施将与各大主干业务系统同步开展,在设计开发阶段充分梳理和细化业务的管理目标以及管理流程,在实体工厂主干系统上线的同时进行数据的分析及集成,最终实现管理与现场执行互相支撑,互为促进,持续提高的目标。

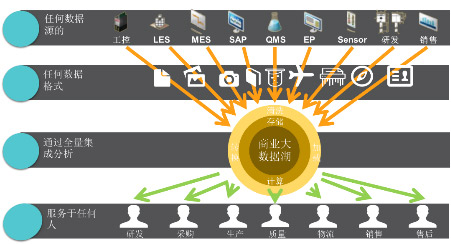

数据中台

虚拟工厂利用工业大数据技术,实现了全厂级别的IoT及管理信息数据实时获取与分析。实现了任何人,在任何地方,在任何时间都能实时洞察工厂的运营状况,并依据数据分析作出战略级别以及操作级别的决策。

主要解决海量多源异构工业数据全量低成本接入平台,解决不同数据接入协议、不同数据接入方式、不同类型数据灵活接入的问题,形成统一的生产运营管理数据中枢。

应用价值:

经济效益

江西爱驰汽车超级智慧工厂项目实现了产品数据、订单数据、生产数据、质量数据、运营数据的贯通,体现出新“智”造的一致性、时效性和共享性,从而增强客户体验,提高决策效率。目前亿维汽车制造的自动化率为92%,其中油漆,冲压车间自动化率100%,焊装车间的自动化率为85%,实现了主线100%自动化和喷胶、喷漆工艺全自动化,该工厂的生产效率正常是30 JPH,最高可达40 JPH,并且可以共线生产六种车型。全球标准下的质量管控体系能够生产满足欧洲法规的产品;同时,该智能工厂是一座符合国内最高排放标准的绿色工厂,也是江西省首个达到国家一级排放标准的工厂典范,在中国汽车行业首次真正意义上诠释了工业4.0的理念。

转型变革

爱驰汽车智能化生产各模块业务流程通过系统链接到产品制造工艺的各个环节,将产品数据、订单数据和质量要求通过ERP、ILS、MES、QMS等信息系统及时、准确传递给制造执行及工控系统。结合各大工艺的智能化化设备和系统工具,打造高效、透明、精益、智能化的生产体系。

以MES系统为核心,通过制造规划数据、产品数据、工艺路线数据、设备参数的贯通,实现对制造过程中的人、机、料、法、环、测等数据的运营管控。通过数字化仿真系统(digital simulation),有助于在实际投入生产之前验证制造流程在车间中的效果。利用来自产品和生产智能仿真数据,可以防止昂贵的设备停机时间,甚至可以预测何时需要进行预防性维护。

这种持续的准确信息流能够加快制造运行速度,并可提高效率与可靠性,打造出高效的生产方法。