构建工业互联网知识体系,读懂工业互联网发展大势

工业互联网浪潮来袭,你准备好了吗?

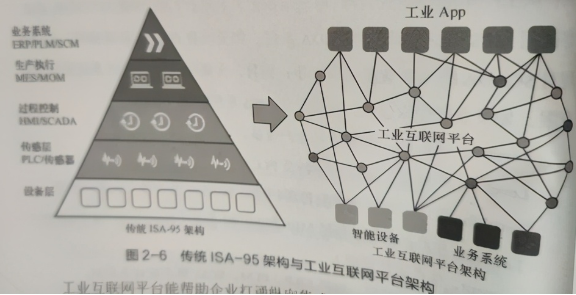

当前,工业制造系统总体遵循以ISA-95为代表的体系架构,其核心是打通企业商业系统和生产控制系统,将订单或业务计划逐层分解为企业资源计划、生产计划、作业排程乃至具体操作指令,并通过ERP、MES、PLM等一系列软件系统来支撑企业经营管理、生产管理乃至执行操作等具体环节。

这一体系有效驱动了制造业数字化和信息化发展,但伴随制造业数字化转型的不断深化,面向更智能、更敏捷、更协同、更灵活的发展要求,这一体系也逐渐暴露出一些问题。

未来将走向何方?今天分享两篇有关ISA-95与工业互联网平台的关系文章,以飨读者。

AII认为,由于平台尚处于发展初期,特别是很多制造企业还拥有大量存量资产,因此平台在功能上也会经历从叠加模式到融合模式两个不同的发展阶段。

工业企业在建设工业互联网平台的过程中,一定会面临工业互联网平台与传统ISA-95架构之间的定位问题。

ISA-95是企业管理系统与控制系统集成的国际标准,由美国仪表、系统和自动化协会(The Instrumentation,Systems,Automation Society,ISA)在1995年投票通过,在国际上也被称为IEC/ISO62264.

ISA-95涵盖流程制造和离散制造,其目的是利用通用的术语和模型,规范企业业务和工厂生产运营之间的信息流,降低生产控制系统之间的集成成本和风险,简化集成操作,同时也鼓励软件供应商基于参考模型和框架在其产品中实现标准化。

ISA-95包括5层,从Level 0到Level 4,分别代表了一个生产制造的层次;从工厂车间到企业管理,每一层都定义了上下层之间的接口规范。

例如尝试用MES系统去连接SCADA系统,如果没有ISA-95标准指导,你会发现对SCADA的海量数据无从下手;而且,大部分数据对MES系统来说价值有限,如果全部提取过来,可能会让MES系统数据库崩溃。

Level 0:设备层,包括各种生产设备;

Level 1:传感层,包括传感器及PLC;

Level 2:生产过程控制和监控层,包括SCADA及各种人机接口程序;

Level 3:生产运营层,包括MES和MOM系统(Manufacturing Operation Management,生产运营管理);

Level 4:业务系统层,包括ERP、PLM、SCM等企业业务系统。

大部分制造企业采用了不同供应商的多个生产执行、运营或管理系统,这带来了集成接口复杂、信息传递不畅、维护成本高等问题。实践证明,ISA-95架构对于管理和控制企业制造层次结构及其与业务系统(尤其是ERP)的连接非常有价值。

然而,企业在开始推进数字化转型,需要获得更广泛的数据以实现对生产过程和运营管理的实时洞察时,他们就会发现传统的ISA-95金字塔架构难以胜任。这主要体现在以下几个方面:

(1)跨层级数据传递效率差,影响数据质量;

(2)各软件供应商对ISA-95标准的执行程度不同,集成接口依然复杂、扩展性差;

(3)IT、OT脱节,研发过程与生产运营过程分离,业务流程碎片化;

(4)生产过程数据分散,无法得到有效利用。

在数字化时代,企业数据的重心正在从业务领域(如研发、制造、服务等)转移到企业大数据,即广泛的连接和数据访问。

于是,工业互联网平台应运而生,它打破了传统的ISA-95金字塔架构,用扁平化、网状架构重新定义了制造集成方式,如图所示。在这种网状架构中,所有设备和系统均作为资源节点接入工业互联网,数据是这张网络的基本元素,企业业务在这张网络中被解耦和重构,再以敏捷、创新的方式支撑前端的工业APP。

工业互联网平台能帮助企业打通纵向集成,洞悉生产制造各个环节中的数据信息,有效提升工厂的透明度和生产运营效率,从而实现向数字化、智能化的转型升级。这里所说的纵向集成就是要解决企业内部从生产设备、生产执行、生产计划到企业运营管理之间的数据流转和传递问题,即ISA-95制造金字塔中从Level 0到Level 4之间的贯通,我们更多地称其为IT与OT的融合。

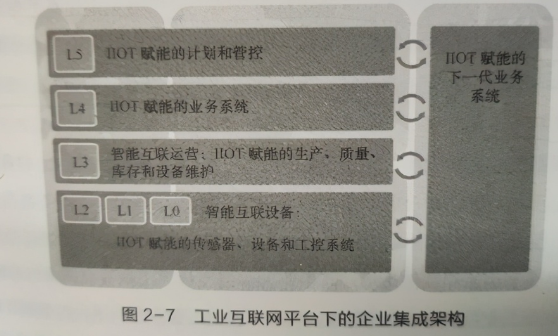

当然,工业互联网平台并不是要替代传统的ISA-95架构,而是对其进行补充和扩展,如图所示。

LSN Research指出,工业互联网平台将消除传统系统之间不间断集成的依赖性,并通过数字主线贯通任意设备和系统之间的数据流,从而实现真正的车间到企业顶层的集成应用。

支撑新旧系统的并存与融合,而非全面的系统改造,是工业互联网平台存在的价值和意义,也是企业数字化转型的基础。同时,通过IT与OT的融合,有效使用各种数据以做出更好的决策,提升IT与OT之间的协作效率,是工业互联网平台需要具备的另一种核心能力。

(以上内容摘自由施战备、秦成、张锦存联合编写的《数物融合-工业互联网重构数字企业》一书

数物融合工业互联网重构数字企业

以下内容摘自工业互联网产业联盟(AII)在2020年4月发布的《工业互联网体系架构(版本2.0)》,在这份白皮书中,也提供到工业制造系统总体遵循以ISA-95的现状与问题、发展趋势等,认为ISA-95“金字塔”体系结构被逐渐打破,但由于平台尚处于发展初期,特别是很多制造企业还拥有大量存量资产,因此平台在功能上也会经历从叠加模式到融合模式两个不同的发展阶段。

以下是摘录内容原文,

现状与问题

当前,工业制造系统总体遵循以ISA-95为代表的体系架构,其核心是打通企业商业系统和生产控制系统,将订单或业务计划逐层分解为企业资源计划、生产计划、作业排程乃至具体操作指令,并通过ERP、MES、PLM等一系列软件系统来支撑企业经营管理、生产管理乃至执行操作等具体环节。

这一体系有效驱动了制造业数字化和信息化发展,但伴随制造业数字化转型的不断深化,面向更智能、更敏捷、更协同、更灵活的发展要求,这一体系也逐渐暴露出一些问题:

一是难以实现数据的有效集成与管理。传统ERP、MES、CRM等业务系统都有各自的数据管理体系,随着业务系统的不断增加与企业业务流程的日趋复杂,各类业务系统间的数据集成难度不断加大,导致信息孤岛问题日益凸显。同时,这些业务系统的数据管理功能更多针对的是规模有限且高度结构化的工业数据,面向当前海量多源异构的工业数据缺乏必要的管理与处理能力。

二是数据挖掘分析应用能力不足。传统信息化系统通常只具备简单的统计分析能力,无法满足越来越高的数据处理分析要求,需要运用大数据、人工智能等新兴技术开展数据价值深度挖掘,进而驱动信息系统服务能力显著提升。但是,大数据、人工智能技术与现有信息系统的集成应用面临着较高技术门槛和投入成本,客观上制约了现有信息系统数据分析应用能力的提升。

三是无法开展应用灵活创新。传统信息系统一般是与后台服务紧密耦合的重量级应用,当企业业务模式发生变化或者不同业务之间开展协同时,往往需要以项目制形式对现有信息系统进行定制化的二次开发或打通集成,实施周期动辄以月计算,无法快速响应业务调整需求。而且,由于不同信息系统之间的共性模块难以实现共享复用,有可能导致应用创新过程中存在“重复造轮子”的现象,也会进一步降低应用创新效率,增加创新成本。

发展趋势

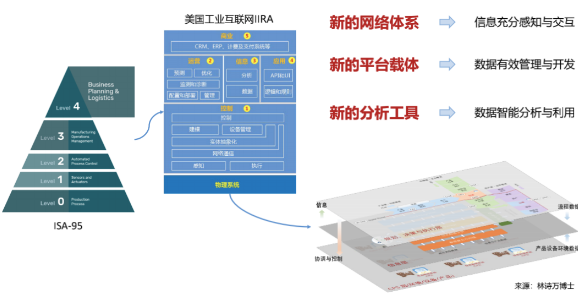

伴随制造业数字化转型的不断深化与新一代信息技术的加速融入,传统主要遵循ISA-95的制造体系正迎来一次重大演进变革,具体来说将呈现三方面趋势:

一是基于平台的数据智能成为整个制造业智能化的核心驱动。大数据、人工智能技术持续拓展数据分析应用的深度和广度,强化生产过程终的智能分析决策能力,基于数字孪生所构建的虚实交互闭环优化系统实现对物理世界更加精准的预测分析和优化控制,最终驱动形成具备自学习、自决策、自使用能力的新型智能化生产方式。

二是平台化架构成为未来数字化系统的共性选择,促使工业软件与平台加速融合。基于统一平台载体的数据集成管理和智能分析应用破解了信息孤岛问题,基于平台部署应用研发设计、仿真优化、生产管理、运营管理等软件工具,能够有效降低企业数字化系统的复杂程度和投资成本,并构筑全生产流程打通集成的一体化服务能力,驱动实现更加高效的业务协同。

三是基于平台的应用开放创新。平台支撑工业经验知识的软件化封装,加速共性业务组件的沉淀复用,实现低门槛的工业应用创新,并吸引第三方开发者构建创新生态,从而能够支撑企业快速适应市场变化和满足用户个性化需求,开展商业模式和业务形态的创新探索。

在上述几方面因素的推动下,未来制造系统将呈现扁平化特征,传统以ISA-95为代表的“金字塔”体系结构被逐渐打破,ERP、MES、PLM等处于不同层次的管理功能基于平台实现集成融合应用,工业互联网平台将成为未来制造系统的中枢与核心环节。借助平台提供的数据流畅传递和业务高效协同能力,能够第一时间将生产现场数据反馈到管理系统进行精准决策,也能够及时将管理决策指令传递到生产现场进行执行,通过高效、直接的扁平化管理实现制造效率的全面提升。

但由于平台尚处于发展初期,特别是很多制造企业还拥有大量存量资产,因此平台在功能上也会经历从叠加模式到融合模式两个不同的发展阶段。

叠加模式,是指平台独立于企业已有数字化系统之外进行部署并实现集成打通,将平台强大的数据分析和资源集聚优化能力叠加至现有系统功能之上,实现业务能力的智能化改造提升。

融合模式,则是基于平台实现企业所有业务系统的部署运行,充分发挥平台工业数据管理、工业建模分析和工业应用创新优势,高效灵活地满足企业所有智能化需求。