为解决磷石膏行业综合利用率低,堆存维护费用高,环境影响大;选矿装置运行监控、残磷含量工艺指标控制难度大,磷石膏产生量和预处理成本高等行业痛点。利用边缘计算、数字孪生、机理模型等工业互联网新技术,形成了数据模型驱动的磷石膏处理效能提升解决方案,赋能传统的数据采集、监控、分析与反馈,降低磷酸生产过程中磷石膏的产生量,通过稳定磷石膏预处理过程中PG(残磷)指标,从根本上解决磷石膏产生量大问题的同时还可以降低磷石膏预处理成本,助力磷石膏产业的绿色健康发展。

1.案例背景:

磷石膏废渣可制备成各类石膏材料,具备比天然石膏更好的材料特性。磷石膏建材可代替天然石膏来制造墙板、加压石膏纤维板等各类建材,还可用以制作石膏基导电材料、石膏基磁性材料、新型隔热材料等。磷石膏废渣在贵州省乃至全国的年增量及堆存均较大,有效降低磷石膏产生量及预处理成本是磷化工行业公认的大难题。磷石膏是湿法工艺生产磷酸过程中的副产品,每生产1吨磷酸副产4-5吨磷石膏。我国磷石膏每年新增堆存近5000万吨,已堆存总量超5亿吨。贵州省磷石膏总储量已达1.2亿吨,年新增1300万吨,其中贵州磷化集团占80%以上。贵州省率先出台“以用定产”的政策,将磷化工企业对磷石膏的综合利用情况与磷酸等产品生产许可量直接挂钩。磷石膏的高效利用直接决定了贵州省磷化工产业未来的发展,是磷化工产业走上绿色高质量发展的必经之路。

2.客户痛点:

一是贵州省率先出台“以用定产”的政策,将磷化工企业对磷石膏的综合利用情况与磷酸等产品生产许可量直接挂钩。磷石膏的高效利用直接决定了企业主要产品生产量的确定;二是磷石膏行业综合利用率低,堆存维护费用高,环境影响;三是选矿装置运行监控、残磷含量工艺指标控制难度大,磷石膏产生量和预处理成本高。

3.解决方案:

本方案基于航天原创先进云制造理论和实践基础,构建基于工业互联网平台标准架构的产业大数据中心及协同应用环境的“1+N”系统架构。采用标准工业互联网平台架构,构建了包括云边协同(EDGE)层,数据湖层(通用+工业PaaS)以及特定场景机理模型及微服务的工业互联网大数据中心,依托微服务模式及数据调用接口支撑前端轻量化工业APP的开发及应用,相对于与传统的定制化软件开发方式来说,极大的提升了解决方案的适应性及灵活性,为快速的复制推广奠定了坚实的基础。

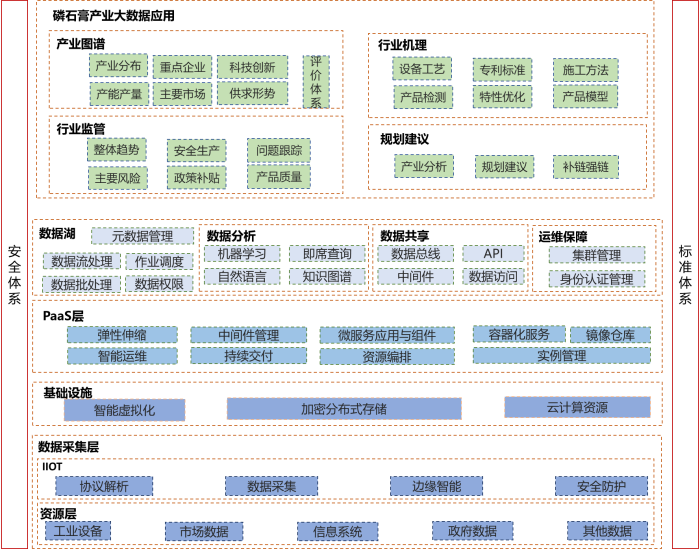

1)磷石膏产业大数据中心。磷石膏产业大数据中心基于航天云网INDICS工业互联网架构搭建,是本解决方案的数据采集、存储、分析及应用的“数字底座”,架构设计如下图所示:

2)磷石膏处理高效化协同应用。磷石膏处理供应链协同应用基于产业大数据中心建设,采用数据中台+轻量化业务前台的模式搭建起面向终端企业及政府用户的信息、数据资源共享及交互平台,为推进磷石膏产品供应链上下协同、生产过程质量精准控制及产品产销高效对接提供线上平台支撑,其架构设计如下图所示:

3)磷石膏处理高效化协同具体功能

一是基于“云边协同+数字孪生”开展装置监控及控制。

对磷矿石进行浮游式选矿式选矿是目前分离磷矿石杂志的主要工艺流程。传统的选矿作业流程缺乏对选矿池组分的实时采集与分析,各类反应物料添加配比主要依赖人员经验,结果导致杂质分离难度较大,分离水平非常差。

本方案通过将“云边协同+数字孪生”技术应用到选矿装置的实时运行监控中来,通过智能传感器及组分分析设备实时采集选矿装置的各项关键组分数据,通过三维建模技术对选装装置进行建模并叠加实时数据,依托数据模型调用对组分参数进行实时分析并反馈最优化的物料添加配比,最后通过装置模型开展仿真模拟生产并进一步指导实际生产过程。具体应用流程如下如所示:

通过上述流程,以数据驱动提升磷矿石选矿效率及产物的品位,通过本解决方案的实际应用,达到了降低30%杂质的效果。通过上述方式可以构建起具备一定通用性的在线质量控制应用,以行业龙头企业作为试点,面向各类磷石膏产品生产企业开展应用推广。

二是基于“边缘计算”开展残磷含量(PG)工艺指标在线监控。

磷石膏的化学处理是将磷石膏中加入一定的化学物质,使杂质完全转化为其它沉淀物质或化合物,是目前生产高品质磷石膏材料的主要预处理方式。在该生产过程中,由于PG指标难以控制,会导致预处理产物品位的参差不齐。若反应组分添加量不足会导致PG指标过高,若过量添加又会导致除了PG以外的其他化学残留。

本方案创新性的将边缘计算技术与荧光在线监测技术相结合,通过实时采集磷石膏化学预处理反应池中的组分数据流,利用基于行业机理模型调用的智能分析算法得出反应组分添加指令并反馈到投料控制系统。具体应用流程如下图所示:

通过上述实时监控过程实现PG指标的实时监控,在提高生产效率的同时,也提高了预处理产物PG指标一致性,降低了预处理成本约10%。本方案可应用采用化学法进行磷石膏处理的化工企业,降低磷石膏预处理成本将进一步降低磷石膏产品生产成本,为产品提供更大的市场竞争力。

三是磷石膏产销对接应用。

依托数据支撑构建串联磷石膏产品链上下游的“全流程”供需信息对接平台。切合磷石膏产业链现状,建立统一的网络、应用、信息服务与资源共享、运维管理机制,实现磷石膏产业整体效率提升。在全产业链范围内建立统一的集基础环境、云服务、应用支撑、标准规范于一体的信息化基础支撑框架,为磷石膏全产业链中生产、销售、物流、仓储、建设等环节的信息化应用构建提供有力保障,并具备统一支撑、统一服务和一体化运维能力。平台数据与后续建材行业主管部门追踪磷石膏建材使用情况提供数据打通,帮助主管部门实现监管调度和追踪。

四是产业图谱应用。

构建磷石膏高效处理产业图谱,重点将磷石膏供应链上下游数据、产销数据,质量监管数据,以及利用考核数据进行产业图谱分析。结合市场需求、行业发展,可以逐步明确出磷化工产业发展路径:有序发展磷矿石采选和基础磷化工,提高中低品位磷矿石采选技术水平,开发生产专用型、缓释型、水溶型、功能型等磷复肥;重点发展精细磷化工,加快精细化产品的开发及应用;配套发展磷矿伴生资源开发利用和磷化工废弃物综合利用,加强伴生元素下游产品开发,强化磷化工废弃物的完全利用。磷化工产业链图谱示意图如下所示。

4.应用效果:

针对磷石膏综合利用率低、堆存维护费用高,矿装置运行监控、残磷含量工艺指标控制难度大,磷石膏产生量和预处理成本高等转型痛点,打造数据模型驱动的磷石膏处理效能提升解决方案,构建磷石膏产业大数据中心,赋能传统的数据采集、监控、分析与反馈,整合产业链上下游资源,提升协同水平,实现高效率精准化的产销对接,助推磷石膏高效率处理,推进产业绿色健康发展。通过在磷化集团马场坪生产基地及集团旗下四家磷石膏建材生产企业试点应用,实现选矿装置100%持续有效运行监测,减少综合能耗5%-7%,降低磷矿石杂质30%;通过工艺指标残磷含量PG稳定监测,降低磷石膏预处理成本10%;结合省内磷石膏处理情况及物流大数据优化,最终达到综合物流成本降低4%-5%。