“数字孪生是充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,再造一个与之对应的“虚拟世界”,从而反映相对应的实体装备的全生命周期过程。这是用数字化方式为物理对象创建虚拟模型,由此来模拟其在现实环境中的行为……数字孪生是数字化发展的必经之路,数字孪生城市是智慧城市的起点。”

最近专精特新比较火,里面有很多硬科技,比如这几天大热的工业母机说是数控机床,在数字领域,还有一个非常重要的技术应用,就是数字孪生。我们今天就来看一看。

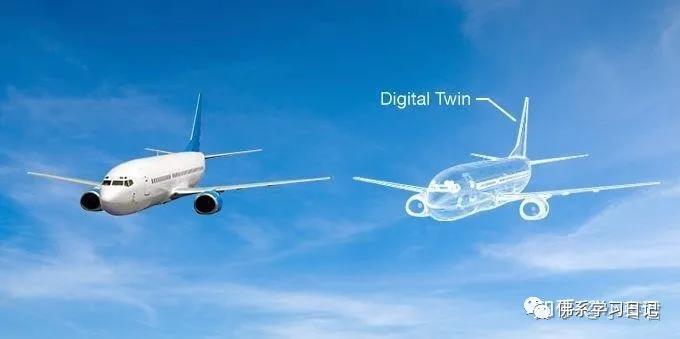

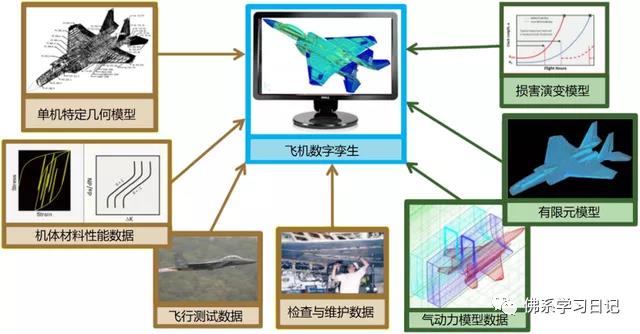

数字孪生,英文名叫Digital Twin(数字双胞胎),也被称为数字映射、数字镜像。简单来说,数字孪生就是在一个设备或系统的基础上,创造一个数字版的“克隆体”。就如下图:

它被创建在信息化平台上,是虚拟的。大家说,这不就是一个三维CAD制图软件就可以实现的吗?

它跟三维最大的不同就是,他与实体是一一对应的,数字化的“克隆体”与实体是一一对应的,也会动,是根据物理设计模型,还有实体上面传感器反馈的数据,以及实体运行的历史数据。外界的状态都反应到了数字化的“克隆体”上。

如果需要做系统设计改动,或者想要知道系统在特殊外部条件下的反应,工程师们可以在孪生体上进行“实验”。这样一来,既避免了对本体的影响,也可以提高效率、节约成本。理解数字孪生还需要记住三个关键词,分别是“全生命周期(PLM)”、“实时/准实时”、“双向”。

01

应用案例

采用数字孪生技术,通过对运行数据进行连续采集和智能分析,可以预测维护工作的最佳时间点,也可以提供维护周期的参考依据。数字孪生体也可以提供故障点和故障概率的参考。数字孪生给工业制造带来了显而易见的效率提升和成本下降,使得几乎所有的工业巨头趋之若鹜。

以美国通用公司为例。他们号称自己已经为每个引擎、每个涡轮、每台核磁共振创造了一个数字孪生体(截至2018年,GE已经拥有120万个数字孪生体)。

通过这些拟真的数字化模型,工程师们可以在虚拟空间调试、实验,能够让机器的运行效果达到最佳。

波音公司为F-15C型飞机创建了数字孪生体,不同工况条件、不同场景的模型都可以在数字孪生体上加载,每个阶段、每个环节都可以衍生出一个或多个不同的数字孪生体,从而对飞机进行全生命周期各项活动的仿真分析、评估和决策,让物理产品获得更好的可制造性、装配性、检测性和保障性。

上述技术路径可以用在新开发或正在改进的机器、设备或生产线上,即尽量在数字空间中,针对有待改进的机器、设备或生产线,做好它们的数字孪生体,施加并测试各种数字化的工况条件,随意变换工作场景,以近乎零成本对这些数字孪生体进行虚拟测试和反复迭代,待一切测试结果都满足了设计与改进目的之后,再在实际的机器、设备或生产线上进行实测,这样可以大幅度减少对物理实体测试环境的依赖和损耗,减少或避免可能出现的环境污染或人体伤害。最终通过一两次迭代就能实现对实体机器设备的改进。

02

A股目前现状

智能制造以工业软件为基础,勾画制造业的未来。智能制造包括三方面:工业自动化、工业互联网、企业信息化管理,一个企业只有具备了以上三个方面的协同建设,才能被称之为智能制造企业。中国制造业仍处在中低端水平,制造业亟需升级。需要由制造大国,升级为制造强国。

政府产业政策支撑我国制造业迈向智能。“中国制造2025”以体现信息技术与制造技术深度融合的数字化网络化智能化制造为主线。主要包括八项战略对策:

推行数字化网络化智能化制造;

提升产品设计能力;

完善制造业技术创新体系;

强化制造基础;提升产品质量;推行绿色制造;

培养具有全球竞争力的企业群体和优势产业:发展现代制造服务业。

2024年我国智能制造业规模有望翻倍,工业软件市场规模或同步增长。根据前瞻产业研究院预测,我国智能制造业产值规模已经达到万亿水平,2019年末为2.3万亿元,2020年将继续高速增长(30%)达到2.9万亿元,我国智能制造业产值规模2024年有望达到4.7万亿元,约为2019年的两倍。软件是智能的核心,工业软件建立了数字自动流动规则体系操控着规划、制作和运用阶段的产品全生命周期数据是数据流通的桥梁是工业制造的大脑。我们认为工业软件将跟随智能制造空间的提升,不断扩张市场规模。

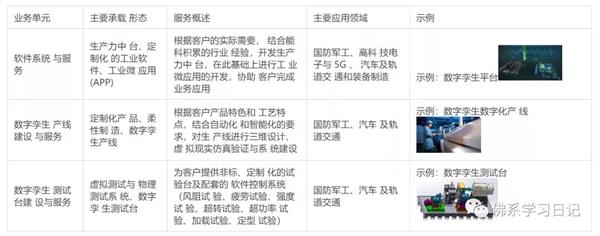

如下述公司业务范围就可能存在一定的机会。