本文来自twt企业IT社区,作者/刘乃强。

《中国制造2025》提出了用信息化和工业化两化深度融合来引领和带动整个制造业的发展,加快制造业的转型升级,加速制造大国向制造强国的转变。边缘计算作为两化融合——IT技术与OT技术融合的纽带,是实现智能制造“云边端”架构的关键技术。现在结合钢铁行业特征对边缘计算的应用场景做一些探索分析。

一、OT-IT融合趋势与边缘计算需求

长期以来,OT技术和IT技术是相互分离的,在物理上相互隔离,并且在不同的生态中运行。这种状况阻碍了工厂获得并充分利用所有的数据和信息,掣肘了万物互联、智能制造的实现。伴随工业互联网、云计算和大数据等技术的发展与应用,OT技术与IT技术融合的趋势愈发明显。但我们应看到OT-IT融合是一个相当缓慢的过程,面临着通信协议不同、数据传输实时性要求极高、海量数据远程计算以及网络安全等一序列问题。面对这些问题边缘计算技术应运而生,且需求正在不断增加。据Gartner预测,到2025年,50%以上由企业管理的数据都将在数据中心和云之外创建和处理。到2025年,边缘计算的规模将比云大4倍,其生成的数据量将占全球所有数据的75%。可以看到,边缘计算的预期市场非常大,边缘计算技术与应用将迎来高速发展。

二、边缘计算的特点

边缘计算是一种去中心化的计算框架,计算能力更接近数据生成的源头。边缘计算机就像处理和存储数据的微型数据中心,其针对终端感知系统生成的各式各样的海量数据进行转换、处理、储存,只将必要的数据发送到云端进行存储或进一步处理。

边缘计算具备以下几个特点:

1、高效低延迟计算

边缘计算主要的特点之一是它提供比云计算低得多的延迟。低延迟对于需要实时数据处理和分析的应用程序至关重要,甚至要精确到毫秒。尽管某些应用程序对延迟要求不高,但有些关键任务应用需要显着减少延迟,而这只能通过边缘计算来实现。边缘计算提供更低的延迟,因为边缘计算机通常部署在靠近数据生成源的地方,从而缩短了数据进行处理和分析所需的距离,满足数据实时采集处理的需求。

2、降低带宽利用率

边缘计算的第二个特点是它减少了所需的互联网带宽量。边缘计算需要更少的带宽,因为数据是在边缘计算机上本地收集、存储和处理的,不需要将所有原始数据传输到云端进行处理和分析。也就是说,在本地处理数据并不意味着不将数据发送到云,而是将更少的需要云端处理的数据发送到云。之所以如此,是因为不同层级对数据的需求是有差别的,数据需要分级收集、处理、展现。这样做可以减少所需的网络带宽从而显著节省成本。

3、减轻云端的负载与能耗

随着数据量呈指数级增长,人们正在寻求替代方案来减轻云端的压力。边缘计算可以通过在边缘计算设备上本地存储和处理数据来减轻云端的压力。边缘计算机已经走了很长一段路,可以配置强大的处理器、高性能显卡和大量高速数据存储,使它们能够在边缘而不是云端处理和存储数据。如NVIDIA的IGX产品具备12_Core Arm 64GB 275TOPS,高达400GB的RDMA,丰富的视频、网络、USB扩展接口,工业级安全,长周期商业软件支持等特点。

4、网络安全有保障

边缘计算硬件经过加固,使边缘计算机比以往任何时候都更加可靠。坚固耐用的边缘计算机可以部署在远程和具有挑战性的环境中,同时它们可以承受服务器和普通台式计算机无法承受的恶劣环境因素;此外,边缘计算机配备了各种有线和无线连接选项,确保边缘设备即使在互联网连接不稳定的远程环境中也能保持连接到互联网,从而实现了物理安全。同时边缘计算提供了数据安全性,因为需要传输到数据中心的数据更少,从而减少了数据在传输到数据中心时被错误处理或盗用的机会。此外,跨各种计算设备分布处理、存储和应用程序使得单个的中断很难关闭整个网络。

三、边缘计算在钢铁行业的应用场景

传统钢铁行业中大部分采用的是五级信息化架构,其中一级设备控制,二级过程控制,三级产销MES,四级ERP,五级ex-ERP;其中三四五级为传统IT技术领域,基本上已上云或在上云的途中;一级、二级则为传统的OT领域为终端感知控制层,设备大部分在产线及电气室中,通过电信网与互联网融合进行数据上传,也就是在此处边缘计算有了它的用武之地,下面选取相对典型的场景做一些探索分析。

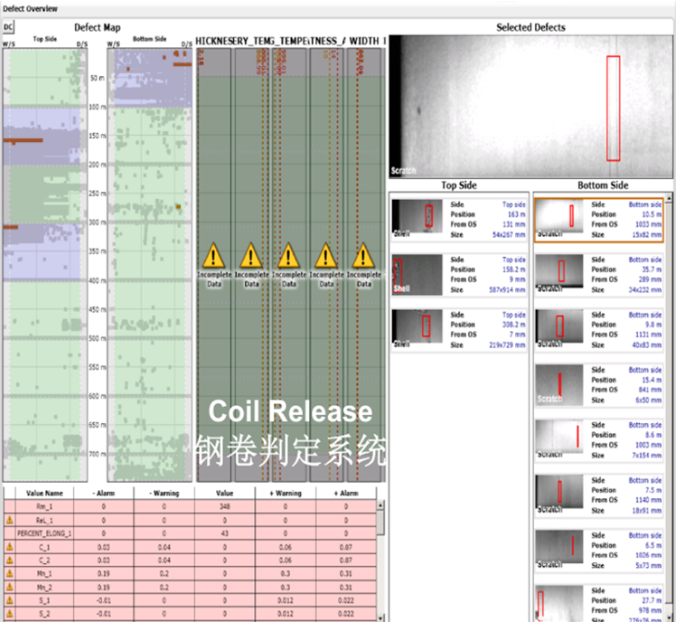

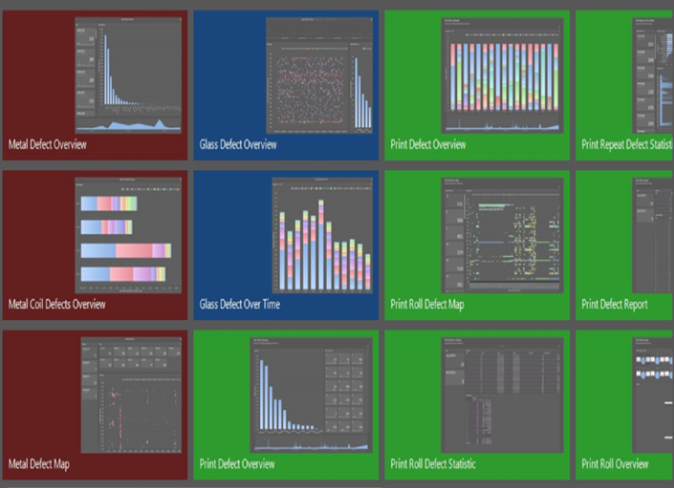

钢铁行业是长流程制造业,如何建立起从铁水到钢水、再到轧制过程的全流程质量管控体系,保证质量稳定是提升企业的制造水平,提升产品档次是企业能否向中高端市场进军的关键。借助边缘计算技术,通过云边协同构建的QMS(全过程质量系统)则是这一管理理念落地的产物。它的功能包括数据收集和管理,质量监控和报警管理,提供实际在线产品质量和过程工艺监控和报警、历史过程质量实绩记录、统计分析监控,提供质量评估和判定,实现产品质量评估和等级判定。提供分析工艺过程异常对产品质量的影响规则、工艺过程参加判定、提供板坯和钢卷返修管理、板坯和钢卷产品改判充当管理、钢卷预览、产品质量缺陷、过程数据追溯,跟踪及分析产品质量等功能,其中的宏跟踪可以实现从炼钢到成品材,全部的材料宗谱跟踪。分段跟踪可以实现铸坯或成品材的分段过程数据跟踪。提供针对单件产品单工序或多工序过程在线评估,并将质量结果生成质量分析报告,并支持技术人员在系统中配置创建,支持用户工艺信息管理和对标管理。其系统架构分为产线、工厂两级:产线层级收集管理产品的全部质量数据,利用边缘计算在数据源最近的产线上收集、分析和处理数据,结合AI图形算法,实现轧钢线边侧的AI图形质检解决方案。比如利用NVIDIA EGX边缘加速平台,配备性能强劲的NVIDIA GPU、NVIDIA SmartNIC/DPU及JETSON ORIN家族芯片,智能实时读钢卷表面图片、分析图片内容、定位缺陷,判断缺陷类型,进行智能判定,并将数据存储到本地,一般数据保存周期为二到三月。

而工厂层级则是利用云计算技术对产线层级上传的数据进行历史过程质量实绩记录、统计分析监控,实现产品质量评估和等级判定,并将质量结果生成质量分析报告,数据保存周期通常为10到15年。通过云边协同实现面向全流程的质量管理,保障了各个工序、各个生产环节的在制品品质,对异常状况的实时监控与调整,使废品率及改判率大大降低,订单一次合格率显著提升。过程质量数据参与最终判定,改变了过去产品终判的片面性,有力保障了产品质量的稳定性和可靠性,对品种钢的批量达产起到了巨大的推动作用,全面支撑企业产品升级,促进企业结构调整。

四、结束语

从两化融合、工业互联到智慧工厂,边缘计算在制造业中的大规模应用是一种必然的趋势,它有效弥补了源于互联网行业的云计算在工业领域中应用遇到的短板。钢铁是工业的粮食,钢铁企业作为典型的长流程传统制造业在数字化转型中要融合OT技术与IT技术,边缘计算将是强力的粘合剂与驱动力。