本文来自前瞻网,作者/黄琨。

2020年12月29日,一场被媒体冠以“美国半导体企业剽窃中国技术”名号的官司,在中国香港打响。

对,你没看错,是美国“剽窃”中国技术,而且是半导体技术。

官司的发起方是国内离子注入机的龙头——凯世通,被告则是美国的AIBT。

后者可不是什么名不见经传的野鸡小公司,而是当前的行业全球第三。

而官司的起因,据公开报道,是AIBT向凯世通购买了先进离子注入机的技术,并且协定在3年内必须从凯世通购买设备组件。

但是AIBT却直接逾越凯世通,与上游零部件供应商签订单。凯世通在针对此违约事项与AIBT多次主动沟通无果后,向其正式提起诉讼。

从正式内容来看,媒体的报道有些许错误。

因为AIBT已经被中国台湾企业汉民集团收购,总部也搬到了台湾,不是“美国企业”。

另外从性质上看,“剽窃”这个词也不太恰当。当然,侵犯知识版权的事是板上钉钉的。

AIBT刚发布的新一代离子注入设备,也因此面临着停产等风险。

可能有人会问,国产离子注入机已经这么强了?

但可能更多人想问,离子注入机是什么?

1

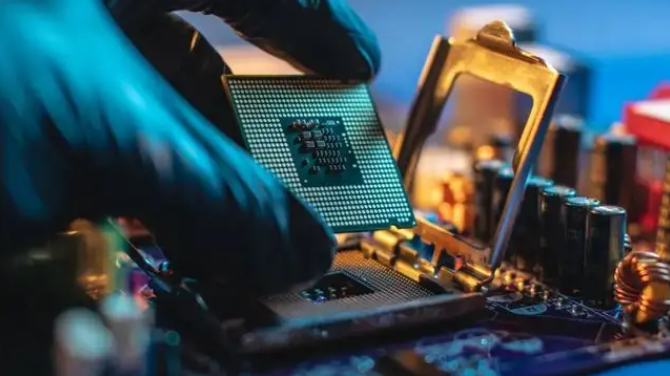

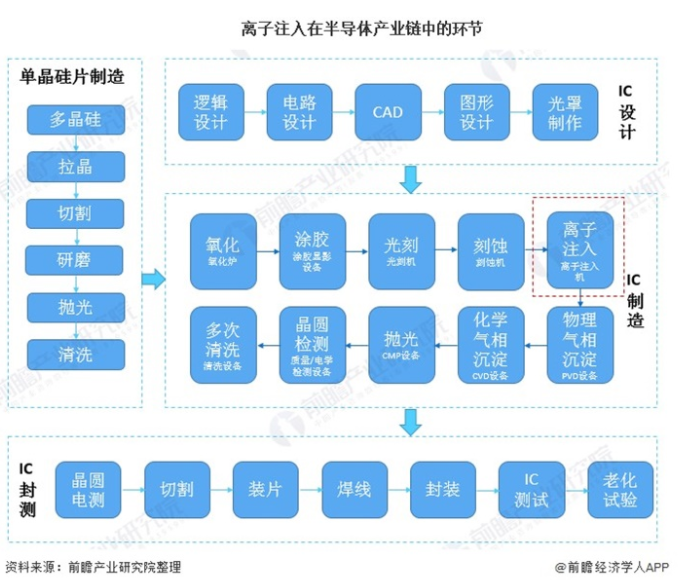

芯片制造可以分为10个关键环节,分别是氧化、涂胶、光刻、蚀刻、离子注入、物理气相沉淀、化学气相沉淀、抛光、晶圆检测、清洗。

离子注入是必不可少的环节,可以简单理解成,向纯净的单晶硅片里掺杂一些杂质。

可能有人很奇怪,千辛万苦把沙子做成99.999999999%的纯硅片,为什么又要往硅片里掺杂质?

回答这个问题,首先要厘清半导体的概念。

虽然在现在的大众语境下,半导体基本被等同于集成电路,“半导体产业”等同于芯片产业,但从原义上说,半导体实际上指的是一大类物质,即常温下导电性能介于导体与绝缘体之间的材料。

众所周知,身边那些通常情况下不导电的物质,比如橡胶、玻璃、陶瓷等,我们都称之为绝缘体;而金、银、铜、铁等金属物质则是导电的,称为导体,可以简单地把介于导体和绝缘体之间的材料称为半导体。

半导体之所以有用,就是因为它的这种介乎导电与不导电之间的性质。

但问题在于,纯净的硅在室温下,导电率是很小的,接近于绝缘体。同时,一整片的硅片也无法控制其电流走向,所以要在特定的地方掺入杂质,改变其导电率和导电性质。

简单类比一下,光刻机相当是在晶圆上“画出”电路图,刻蚀机则是把画好的电路图“雕刻”出来,而掺进杂质则是让这些雕刻好的图案变成能导电的“电路”。

过去,让硅片掺入杂质通常采用的是扩散工艺,也就是将需要的杂质和硅片一起放在高温环境中,利用粒子从浓度高处移向浓度低处的原理,使杂质自然扩散到硅片中。

但随着芯片制程工艺不断上升,集成度越来越高,尺寸越来越小,杂质在硅片中扩散的浓度、深度和分布范围都需要更精确地控制,所以小尺寸的芯片现在都采用离子注入工艺。

相比于扩散,离子注入的优点有很多,包括可以精确控制掺杂浓度和掺杂深度、可以获得任意的杂质分布、杂质浓度的均匀性和重复性好、掺杂温度低、沾污少、无固溶度极限。

可以说,离子注入的技术高低,决定了芯片上器件成型后的性能强弱。

2020年,全球集成电路离子注入机市场规模仅18亿美元左右,在晶圆制造工艺设备市场中占比只在3%左右,但却与光刻机、刻蚀机和镀膜机并称四大核心装备,正是因为其重要性。

前面提到,离子注入有许多优点,但其缺点也非常显著,首先是用高能杂质离子轰击硅片,如果控制不好,可能会使硅片晶格产生损伤,甚至失去晶体特性。另一个缺点对于我国更加显著,那就是晶体注入需要非常复杂且昂贵的机器,技术门槛很高。

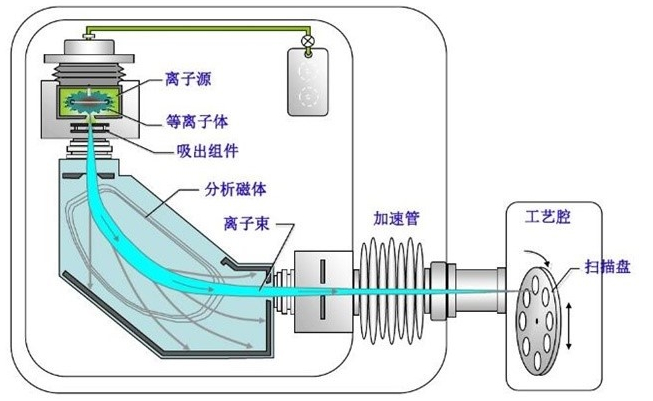

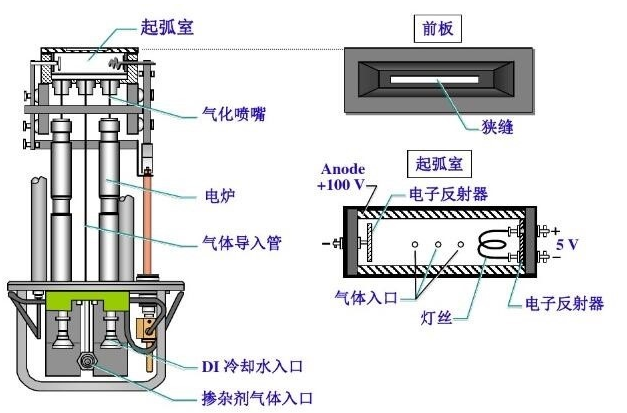

总的来说,离子注入机包括离子源、离子引入和质量分析器、加速管、扫描系统和工艺腔5个部分组成。

虽然看上去只有“区区”5部分,但是仅离子源就包括了下面这么多东西,整个系统的复杂程度可想而知。

系统复杂还在其次,其内部运作的工序也十分繁琐,蕴藏大量难点,比如晶片在不同机器间传递容易碎裂、束流稳定性不足、离子源寿命不足、冷却达不到指标、晶片可能被击穿等等,对机器技术指标有极高要求。

过往,这个领域处于美国绝对垄断之下。

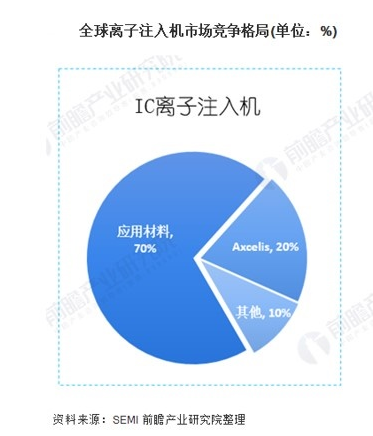

其中应用材料公司1家就占去了70%的市场份额,其次为Axcelis(亚克士),占据了近20%的市场份额。

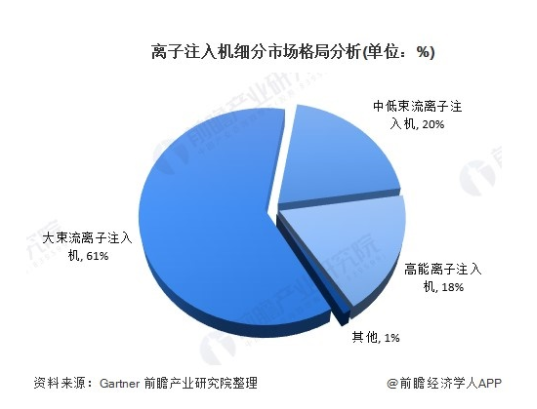

根据不同的用途,离子注入机又按照不同的能量和束流指标,分为低能大束流离子注入机、高能离子注入机和中低束离子注入机。

在芯片制程越来越小的情况下,离子注入的深度要求也在相应减少,用于浅层掺杂的低能大束流离子机越发成为主流。

据Gartner数据披露,低能大束流离子注入机占离子注入机市场总份额的61%,中低束流离子注入机和高能离子注入机分别占20%和18%。

在这个细分市场,垄断程度更高。目前用量最大的低能大束流离子注入机主要由3家龙头企业掌控,包括市占率40%的应用材料、市占率32%的Axcelis。

还有就是我们开头提到的AIBT,市占率也有25%。

这么一家业内数得上号的巨头,为什么会陷入“剽窃”中国技术的风波?

2

有意思的是,这轮诉讼中的2家公司,其实颇有渊源。

以陈炯为首的凯世通5位创始人,实际上也是AIBT的创始团队,全部是世界一流的离子注入设备专家。陈炯还是AIBT的首席技术官,技术实力相当扎实。

1999年公司成立后,正是在陈炯的带领下,AIBT成功开发了2代大束流离子注入机,打入集成电路制造厂商的28nm关键制程。

2009年,中国“02专项”调研组在硅谷找到了陈炯。

关于02专项,我们的文章之前已经做了详细介绍。

简单来说,国家在2006年提出了一项立足于未来15年,扶持高科技领域16个重大专项发展的规划,也就是《国家中长期科学和技术发展规划纲要(2006--2020年)》。

关于芯片制造的“极大规模集成电路制造技术及成套工艺”项目就排在第2位,因此行业内将之称为“02专项”,包括光刻机、蚀刻机、离子注入机等都包含其中。

国家高瞻远瞩的鼎力支持,加上国内经济建设如火如荼,给半导体产业的前景提供了无限想象空间,陈炯团队当即决定,回国发展,“大家从头开始,打造一个属于中国的高端装备品牌”。

显然,在技术上,这对他们来说并不难。从结果来看确实如此,能够反过来对外出售技术就是明证。

不过在一开始,他们的起步并不顺利。

在国际形势还不严峻的情况下,国内外半导体厂商优先选择的是国外设备。这种技术密集的行业,先发优势极难动摇。

因此凯世通成立后,只能先从离子注入机的零部件入手,并且舍弃了创始团队擅长的集成电路领域,转战技术相通,但是应用还是空白的光伏离子注入机市场,并且在这个市场做到了全球第1。

借着光伏的东风大获成功后,适逢国内集成电路领域“国产替代”的热度升起,凯世通又适时转回自己的“老本行”。

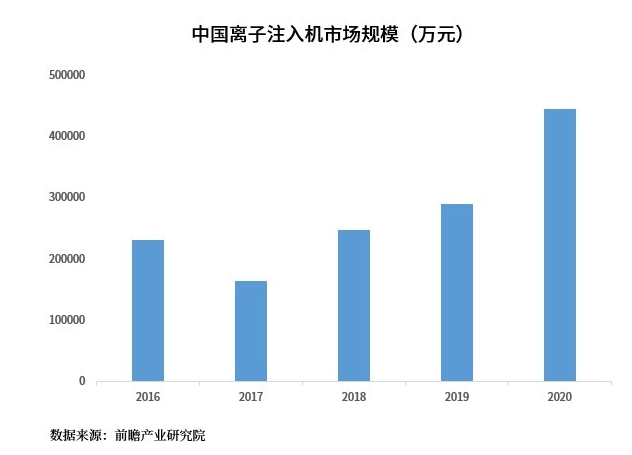

根据前瞻产业研究院2020年的数据,国内离子注入设备市场规模为44.5亿元,其中集成电路领域规模达43.2亿元,绝大多数份额还属于应用材料、Axcelis、AIBT这3家巨头。

然而在那之后,国内设备商迅速突破。

首先是“国家队”。作为央企中电科旗下专门负责离子注入机攻关的子公司,中科信在2021年宣布,已经成功实现离子注入机全谱系产品国产化,可为全球芯片制造企业提供离子注入机一站式解决方案,工艺段覆盖至28nm。

实际上在更早的2018年,其28nm的产品已经进入中芯国际生产线。2020年6月15日,其12英寸中束流离子注入机顺利搬入集成电路大产线。

相较而言,作为民企代表的凯世通技术和产业化水平似乎更胜一筹。

在业务上,凯世通是全球唯一一家全领域离子注入设备都覆盖的公司,包括光伏、芯片、AMOLED、IGBT等等的离子注入机,他们都有业务。

2020年凯世通获得多个不同类型的12英寸低能大束流离子注入机和高能离子注入机订单,集成电路离子注入机产品已进入客户验证阶段。

2021年,凯世通自主研发的首台低能大束流离子注入机和高能离子注入机,相继通过国内主流12英寸晶圆厂的验证和验收。

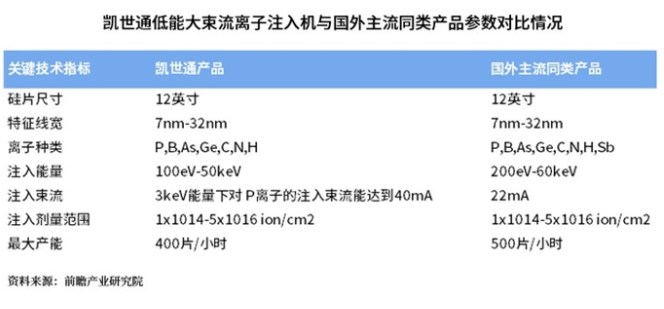

从其公布的技术指标上看,其低能大束流离子注入机所覆盖的特征线宽、注入能量、注入剂量、最大产能等指标与国外主流同类产品已经基本相同,并且注入束流能达到国外主流产品的将近2倍。

此外,今年7月,其母公司万业企业在回应投资者提问时透露,凯世通超越7nm离子注入平台已通过客户验证并取得验收。

还有消息称,其集成电路离子注入机已突破3nm工艺,其主要参数均优于国外主流同类产品。

对于未来,根据《中国制造2025》的规划,2025年半导体核心基础零部件、关键基础材料应实现70%的自主保障,这是一个巨大的空间。

尽管目前国内技术水平还比较落后,但巨大的蛋糕势必成为本土企业突围的动力。