项目介绍:

长江石化智脑智能工厂解决方案目前已在某大型石化央企完成落地实施,其围绕石化行业“安全稳定、降本增效、绿色发展”的全局建设目标和理念,运用大数据、云计算、人工智能等前沿技术,基于石化企业现有的信息化建设内容,统一集成分散的生产经营业务数据,横向融合数据孤岛,纵向打通业务链条,构建石化企业自有的数据资源管理中心,通过主题数据治理沉淀企业数据资产,分析挖掘数据价值,为业务应用提供数据服务,结合边缘计算池基础设施,构建智能工厂数字化平台底座。针对石化企业面临的痛点问题(如安全监管中人车物的安全隐患、异常事件预警、应急状况下指挥响应;环境保护中源头减少排放所涉及的生产工艺提升、环保监控管理水平、排放超标时的及时溯源和处置;缺少全流程的精准运营分析工具,分析挖掘多维度、多关联的数据从而满足直接指导生产的能力),建设智能工厂石化智脑,全面覆盖了石化企业生产过程中的安全、环保、应急、宗地、营运决策等业务,结合数字化态势综合感知视图、生产经营流程数据视图、移动化监管服务入口,辅助石化企业智能化发展,实现人、设备、事件、区域与生产的实时联通、精准识别和智能交互,支撑石化企业生产运营向感知、预测、优化以及协同智能方向发展,经营管理向统一集成、深化应用以及决策分析方向发展,不断提高数据挖掘、分析能力,实时全面掌握企业动态,帮助企业实现安全、稳定、绿色、高效、节能的生产愿景,全面提升石化企业综合竞争力。

实施效果:

1、经济效益

1)供应链方面

通过生产经营计划与调度一体化优化应用,实现计划、调度层面的协同优化,最终实现生产经营全过程效益最大化,通过优化原料采购,降低吨油加工成本,计划调度一体化优化系统保守预计可提升石化企业经济效益500万元/年;

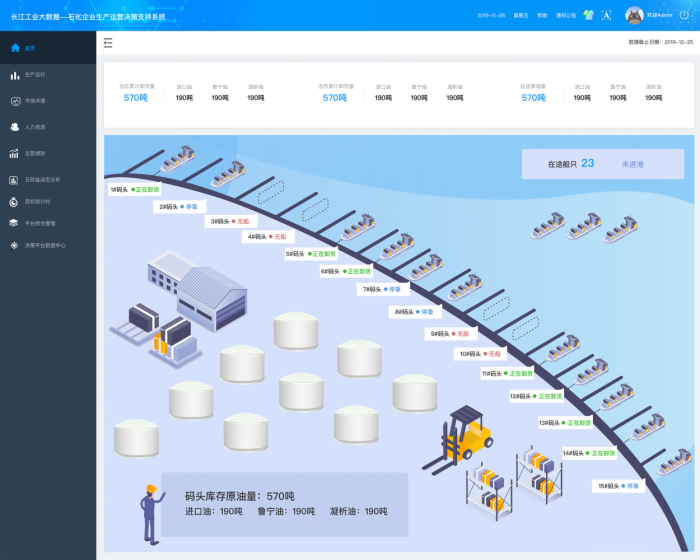

运营决策分析应用,提高决策效率,提升工作效率,将由原来从多个系统获取数据进行汇总分析变成从一个决策系统自动计算需要的数据,由2周左右的决策压缩到2个小时,节省30项重要指标的80%的数据汇总和对比分析时间,每年大约能节省300万左右通过日效益分析、营运绩效等模块的实施辅助提高精细化管理和产能优化,初步估算每年能带来至少300万左右的产能效益。通过码头空闲、停靠、作业等船只进出港数据分析,将有效提高码头利用率10%左右,为企业带来100万左右的效益。

2)生产管控方面

智能调度指挥应用,基于生产全流程的运行监控,构建预测及算法模型,将月计划自动拆分日计划并即时优化,通过日优化管理、调整燃动消耗、增加高附产品收率,预计降低吨油加工成本0.5元/吨,降低吨乙烯原料成本5元,按信息系统20%贡献计,日优化系统可提升石化企业效益600万元/年。

3)安全环保方面

通过安全环保应用建设有效提升预警预报能力、降低事故隐患、提高事件处置效率,明显降低因安全环保事故造成的经济损失。

通过安环数据监测的集约化、数字化、可视化建设,加强监测报警能力,提升有效报警率50%-70%;

通过安全环保地图实时监测重点排放点,实现100%实时监控与分析预警;

通过建设厂区安全、生产安全的视频安全分析,响应速度达到秒级,加强实时隐患排查能力,降低事故隐患率50-80%;

通过事件的全流程管控建设,加强事件的闭环管理能力,提升事件处置效率提升30%-70%。

全年预计减少损失132.8万元/年。

预报警功能通过感知装置运行状态,对重点指标进行监控,对运行异常情况进行实时捕获与预警,为生产管理人员争取时间进行预调控,避免出现非计划停车,造成效益损失,每次停车损失按100万计,年均效益200万元/年。

4)基础支撑方面:

通过数据资源中心建设,消除信息孤岛,提高数据整合率30%;

通过边缘计算池的建设,提高本地各类主题数据的存储率和数据共享率50%-70%;明显提高公司对安全环保、生产经营数据应用需求的快速响应率。

2、管理效益

1)生产全过程智能,提高生产管控效率

通过调度指挥智能化建设,实现在线闭环管理,打破纵向与横向的业务围墙,实现从局部优化向全局、协同、在线优化的转变;

2)数据做引领,促进公司精细化管理:

通过企业级数据资源中心建设,推动数据共享融合,加强业务综合分析,提高系统开放能力,支持企业快速创新,实现数据秒级处理,促进业务实时决策,加强外部数据获取,追踪行业行情变化;

通过决策运营应用建设,实现数据集成共享、大数据资源应用、各种生产运营要素和经营管理要素集中展示,有助于公司提升安全、调度管理、经营管理水平,加强两化深度融合成效的可视化分析;

通过标准化集中集成建设,促进数据共享和业务协同,通过集中集成打通数据链路,实现业务优化,促进企业管理进步,提升业务协同水平;

通过基础设施建设,完成具有高可用性、资源共享、弹性伸缩的石化企业本地资源池建设,实现基础设施统一管理和资源云化,打造绿色、经济、可控的IT基础设施,保障应用平稳运行、灵活扩展。

在业务流程重组方面,项目建成投用后,充分利用大数据、物联网、融合通信技术,石化企业将实现生产系统全方位、多角度、高效安全的流程再造,生产调度由二级调度改为指挥中心一级调度,大大提高炼油、化工、公用工程各专业调度的沟通协调能力和效率,提高应急、处突能力。

在减人增效方面,智能调度指挥应用上线后,调度全流程实现数字化,调度指令线上流转,实时监控,闭环管理;运营决策分析系统上线后,对于人才队伍分析,细分到管理、专业技术、技能操作三支队伍,具体到技能的5个等级和职称的4个等级,实现对于队伍分析的精准判断,用工结构性缺员预测准确率将提升到98%。

3、社会效益

1)通过安全监管,降低安全事故

项目建成后,能够针对重大危险源实时监控,对安全生产方面的隐患点进行安全巡检,能有效降低安全事故的发生,为公司的安全生产提供重要保障,促进社会稳定,满足对重大危险源监控功能、生产人员在岗在位功能监控需要,同时也为公司创造良好的发展环境。

2)对本区域发发展的带动作用和对同行业的借鉴作用

项目通过产生的经济效益对企业属地的发展起到带动作用,同时智能工厂推广建设项目的经验对其他石化行业单位的信息化建设提供一定借鉴作用。

3)推进智能石化建设,助力产业转型升级

通过项目建设,全面落实“创新、协调、绿色、开放、共享”发展理念,深入实施创新发展战略,依靠创新驱动培育核心竞争力,推动各领域的大数据应用,加快生产方式、管理方式的创新,提高生产经营决策分析水平,为智能工厂的建设打下坚实基础,推进智能石化建设,向产业中高端迈进,实现更高质量、更有效率、更可持续的发展,助力石化行业数字化转型。