智能制造的特征

随着信息技术和互联网技术的飞速发展,以及新型感知技术和自动化技术的应用,制造业正发生着巨大转变,先进制造技术正在向信息化、自动化和智能化的方向发展,智能制造已经成为下一代制造业发展的重要内容。

2015年,我国发布的《国家智能制造标准体系建设指南(2015年版)》提出智能制造是基于物联网、大数据、云计算等新一代信息技术,贯穿于设计、生产、管理、服务等制造活动的各个环节,具有信息深度自感知、智慧优化自决策、精准控制自执行等功能的先进制造过程、系统与模式的总称。

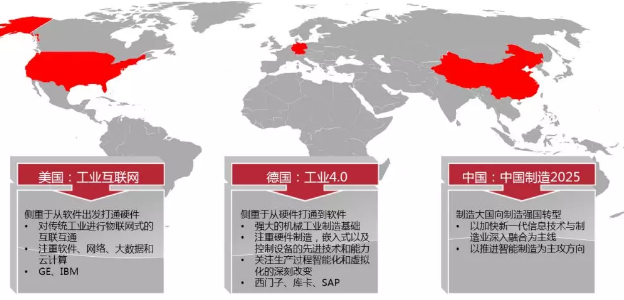

智能制造是德国工业4.0、美国工业互联网和中国制造2025的核心。智能制造的主要特征包括以下四个方面:

状态感知:准确感知设备、车间、企业、系统的实时运行状态;

实时分析:对获取的运行状态数据进行快速、准确的识别、分析及处理;

自主决策:根据数据分析结果、按照设定的策略、自动做出决策;

精准执行:对设备状态、车间和生产线计划做出精准调整。

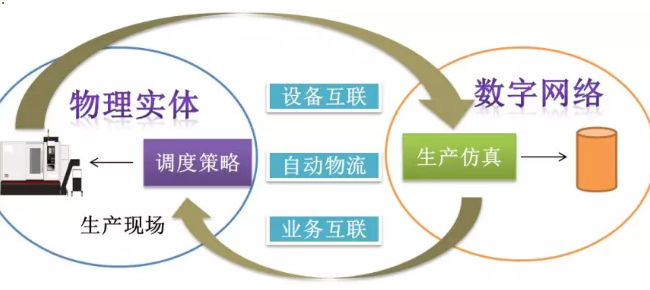

智能制造的本质是将软件、嵌入系统、传感器、设备互联、智能算法等纳入到生产流程中应用,实现客观物理实体与数字虚拟网络的融合。对于智能制造来说,最终实现如下图所示的虚实映射系统:

智能制造的实施途径

智能制造的实施途径主要包括以下六步:

实施生产布局的精益化,尽可能由传统功能型、离散型的生产组织方式向生产单元、脉动装配线、流水线等连续流的生产组织方式转变,设备之间紧凑摆放,减少物流周转距离,为设备之间信息互联与物料传递提供更优方式,降低生产线中的在制品库存,提高运转效率。

实施工艺精益化和工艺装备优化,为自动化工艺装备实施奠定基础。所有的生产活动的应该围绕“客户的需求和价值”,深入贯彻“客户价值不能停”的理念,才能实现客户需求的JIT。

设计自动化工艺装备,实现工序内加工的“自働化”;工艺装备是指为实现工艺规程所需的各种刃具、夹具、量具、模具、辅具、工位器具等的总称。自动化工艺装备主要包括自动上料、自动装夹、自动定位、自动加工、自动测量、自动卸料以及控制系统和人机界面等。在智能制造系统设计和实施过程中,需要设计和安装自动化工艺装备,辅助设备完成完整的“自働化”加工。

从精益的角度出发,工艺装备的“自働化”的实现,既要有相应的“自动化”技术保证,也需要有精益思想中的“遇到问题即停线”的理念支持。并且,在工艺装备自动化的实施过程中,仍然需要各类精益工具持续减少生产准备时间,例如“快速换型”,让更多的时间用于“客户的价值不能停”。

连接设备,实现不同设备间物料与信息的自动传递;自动化工艺装备只能实现工序内加工的“自働化”,不同设备仍然需要被连接,如通过传送带、AGV小车等,从而实现不同设备间的物料与信息的自动传递。

从精益的角度出发,设备的物理和信息互联的自动化,需要有精益布局作为支撑。精益生产倡导的流程型的布局方式,不仅仅设备之间物理位置紧凑,提高物料和信息的周转效率,并且可以减少设备之间连接的硬件成本投入,更有利于上下游设备之间的各种状态实时控制,提高设备利用率。

在机床及其它制造硬件设备上加装传感器、采集设备状态和本工位生产数据;通过采集设备状态和本工位生产数据信息,准确掌握设备的实时运行状态和生产状态。

从精益的角度出发,各工位的加工时间应该持续的改善,不断追求工位之间的负载平衡。整合数据采集渠道(RFID、条码设备、PLC、传感器等)覆盖整个工厂制造现场,保证海量现场数据的实时、准确、全面的采集;智能制造离不开车间制造现场数据的支撑。在制造过程中,通过整合各种数据采集渠道,实现海量现场数据的自动化实时采集。

打通制造过程各环节信息孤岛,整合数据,构建集成的信息化系统;事实上,工厂内除了ERP和MES系统之间存在断层外,还有非常多的其他系统,如设计、制造、采购、办公等等,这些系统都是一个个的信息孤岛,彼此之间缺少信息共享和交流,往往导致问题发生,因此,必须打通工厂原本的信息孤岛,实现完全的自动化、信息化和智能化发展。

开发智能控制系统,对获取的运行状态数据进行快速、准确的识别、分析及处理。基于大数据分析技术对采集到的现场实时数据进行分析,按照设定的策略、自动做出决策,将决策结果用于改善制造过程,对设备状态、车间和生产线计划做出精准调整,将大大提高制造过程的柔性和加工过程的集成性,从而提升产品生产过程的质量和效率。