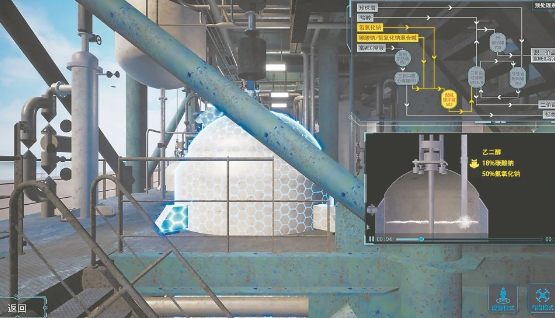

在化工安全培训中,受训者在VR设备中看到的画面。

数字孪生化工厂

“数字孪生”(Digital Twin),指以数字化的形式反映实体的全生命周期过程。它利用物理模型、传感器、运行历史等数据,集成多学科、多尺度的仿真过程,成为虚拟空间中对实体产品的镜像。

在数字驱动成为制造业发展趋势的今天,“数字孪生工厂”,通过对现实生产体系的准确模型化描述,打通物理世界和虚拟世界,将大幅推动产品在设计、生产、维护及维修等环节的变革,成为智能制造、“工业4.0”的技术基础和发展趋势。通用电气、微软、阿里巴巴等企业已在一些领域和环节运用。

在我省,创客们将目光瞄准化工行业的数字孪生建设,为迅速发展的化工行业构建数字厂区,工艺模拟仿真和应急预案仿真培训等,让化工企业变得更安全、更智慧。

数字再造工厂有了智能“替身”

“初步处理的乙二醇富液首先经过预处理系统,经过三相闪蒸后,在含乙二醇的水相中加入碱液,使二价盐形成沉淀并经过滤处理……”12月10日,记者来到位于福州的福建幻视文化科技有限公司(以下简称“幻视科技”),在电脑屏幕中看到,某工厂按1∶1比例进行仿真的3D动画模型中,技术运行机理、设备内部结构和反应原理,以及每个管道物料走向、反应器内发生的反应,物料配比、压力、温度等参数……在精细的画面中一目了然。

点击模型中任一系统、设备,记者如同进入强交互电子游戏,以“第一人称视角”在3D模型中漫游,可以随时查看设备仪表实时数据和PID图(工艺管道及仪表流程图)。

“这是我们为中船重工打造的海上可燃冰开采附属设备MRU(乙二醇再生与回收系统)中试项目的数字孪生。”幻视科技CTO林筹高介绍说,通过Aspen(一种流程模拟软件)做数据模拟并打造数据平台,该项目的各项参数、仪表数据,能实时连接到3D数字孪生平台中进行可视化显示;待中试投产后,该数字孪生平台可以对接DCS(分布式控制系统)进行显示。

自2016年在福州创立以来,幻视科技整合来自五环设计院、东华设计院、福州大学石油化工学院等的专业团队,聚焦化工行业,致力开发“数字孪生化工厂”,目前已获得10多项专利,2019年获评国家级、省级高新技术企业。

“数字孪生工厂,通过把数据在虚拟空间里面进行分析、仿真、展示,与生产现场实现双向信息流动,对生产过程进行控制,已成为许多国际大企业的目标和方向,在我国也方兴未艾。”林筹高介绍说,对化工企业来说,其应用有很大意义。

比如,化工厂一旦出现安全应急事故,传统做法仅排查哪个节点出现故障,就要浪费不少珍贵的时间。但建立数字孪生化工厂后,可以提前对安全隐患进行排查,实时看到隐患点的数据,故障点一望而知;针对安全隐患可提早准备应急预案,提高处置效率。“随着国家对危化企业的应急预案有了更高要求,数字化助力危化企业安全应急,也逐渐成为行业方向。”

“再如,工厂想对工艺流程、节能环保或产量进行优化,那么生产的极限条件在哪?在某一步骤进行改变后,会有什么样的影响?这些都可以通过数字孪生工厂进行模拟,从而准确预判,这也是未来智能化生产的基础。”他说,还有员工的工艺培训、安全培训……通过数字化的模拟,能更真实、更有效,综合成本更低。

他们的数字孪生工厂如何实现?幻视简单总结为“做出来”“用起来”“活起来”——

首先对实际的工厂按1∶1比例进行3D建模,通过次世代渲染,传感器将生产参数适时接入显示;基于真实建模,通过蓝图系统打造专业性交互;基于Aspen进行工艺模拟,实用3D动画表现工厂运行机理、设备内部结构和反应原理。

经过几年的研发,幻视科技积累了丰富的模型库,对300多个专业化工设备创立了内部结构和真实化工反应动画,可迅速建立化工厂3D数字厂区,并进行化工工艺模拟培训、应急预案培训、技能培训等。

虚拟操作安全培训更高效

头戴眼镜、手握手柄,在空地上漫步,虚空中指点……这不是在玩VR游戏,而是中石化加油站的员工在进行一场严肃的油库巡检规范操作考试。

记者穿戴上VR设备,进入系统,也体验了一回加油站员工的灭火应急操作培训。通过环视周边、手柄收放,记者在AI的提示下,完成了提枪加油、发现汽油火情、寻找灭火设备、操作灭火器、覆灭火毯等一系列操作,过程中真实布景、顾客反应、周边同事协同……令人如临现场。

“这是我们和中石化合作的员工培训项目。”幻视科技联合创始人、CEO陈宇辰说,超越了传统“师带徒”、现场演练等方式,项目对油库加油、卸油和巡检等过程归纳出100多个隐患点,为员工设计1∶1高仿真、可交互的虚拟受训环境。在360度环绕的三维虚拟环境中,受训者可以直接使用抓握等肢体动作,与虚拟物品做交互,练习正确的设备操作流程和方法;还可以进入设备内部,或进行快速拆解等现实中难以实现的操作。

“受训人员所有的位移和肢体动作可1∶1映射,加上眼动识别、表情捕捉等技术,可以让以往难以量化的安全操作标准化训练、考核。”他说,AI还将记录受训人员的错误操作并进行打分,最后形成个人的电子作业报告。“相较传统方式,虚拟现实安全培训不仅高效,而且安全、重置成本低、试错成本低,不影响实际生产。”

随着安全生产日益受到重视,这样的安全培训日益受到化工企业和管理部门的青睐。在泉港化工区,一个占地300多平方米、拥有30台站立式VR设备的“VR化工安全培训基地”已经落成,即将投入使用。

“根据国家安监总局标准,有18种重点监管的危险化工工艺,我们根据化工企业紧急预案进行内容定制,包含储罐泄漏、着火、爆炸、危废处置、有毒气体泄漏等化工安全培训模块。”陈宇辰介绍说,受训者在手机端、PC端和培训中心等不同形式中,都可以进行化工安全培训。

基于VR技术的安全培训,除了助力化工行业安全生产,还在社会生活中有了更广泛的应用。

“学习海姆立克急救法(抢救急性呼吸道被异物阻塞从而引起呼吸困难的方法)时,如果对幼儿施救,姿势是否正确?该用多大的力道?幼儿会有怎样的反应?以往使用假人,难以获得真实经验。”在宁德师范学院,学生穿戴上VR设备,对配有传感器的娃娃实施海姆立克急救,看到的、感受到的如同真实的幼儿一致。陈宇辰介绍说,在我省,福州大学、福建师范大学、闽江学院等高校都与幻视科技开展了不同领域的虚拟仿真合作项目。