01、研究思路及内容

近年来,制造技术与新兴信息技术深度融合的新一代智能制造兴起并逐渐向纵深发展。在此背景下,陶飞等[1-2]提出了数字孪生车间(digital twin shopfloor,DTS)这一智能制造车间运行新模式。系统阐述了其组成、运行机制、特点及其关键技术,并指出虚拟车间运行机理及演化规律是DTS的关键技术之一。DTS通过构建与物理车间高度一致的虚拟车间,实现物理空间与信息空间的双向映射,最终达到虚实融合、以虚控实的目的。尽管2017年以来数字孪生技术发展迅猛,大量数字孪生模型被提出,且取得了不少研究成果,但离真正落地实施还有较大距离[3]。一方面,DTS概念超前,具体实施难度大,难以一蹴而就,需要分阶段逐步实施;另一方面,DTS的演化机理和运行机制尚不明确,导致缺乏DTS技术路线图,存在生产企业有DTS建设的迫切需求而又无处着手的现实问题。

生产车间是信息流、物料流和控制流的汇集点[4],生产活动的高效开展取决于信息的畅通无阻、物料的有序流转和控制的精准可靠,这也是建设DTS的目的所在。因此,本文首先从信息流、物料流、控制流及其关系入手,剖析生产系统在生产执行各阶段的需求与挑战。

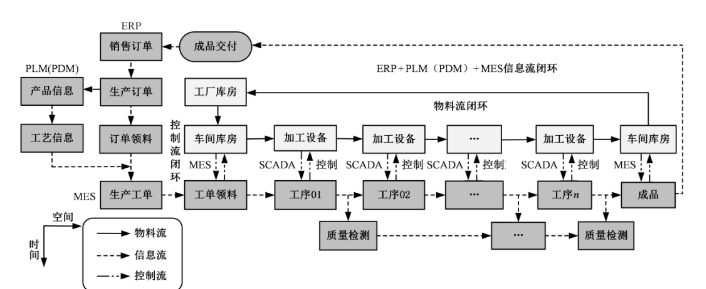

如图1所示,生产车间存在信息流、物料流和控制流三个闭环。从时间维度看,在信息空间,首先销售订单在企业资源计划(enterprise resource planning,ERP)中被分解为生产订单,根据生产订单领料并通过产品全生命周期管理系统(product lifecycle management,PLM)或产品数据管理系统(product data management,PDM)形成产品和工艺信息下发到制造执行系统(manufacturing execution system,MES);然后通过MES制定生产工单下发到各班组按照工艺流程执行;最后在约定交货期内以成品交付方式完成订单,形成信息流闭环。图1中虚线描述了ERP、PLM/PDM、MES中信息的流动。从空间维度看,在物理空间,原材料按照物料清单(bill of material,BOM)从工厂库房分发到车间库房,再按照工艺流程流转到各工位接受加工、检测、包装等处理,最终形成产品再流入工厂库房形成物料流闭环。图1中粗实线描述了物料在空间上的流转。从时空交汇看,信息以生产排程、工艺文件、操作规程等形式通过MES传递给物料流,管理和控制生产执行过程;物料在信息流作用下有序流转并通过数据采集与监视控制系统(supervisory control and data acquisition,SCADA)将资源实时状态反馈至信息流,信息流又根据物料流反馈情况进行计划变更或生产资源调度从而形成控制流闭环。图1中点线描述了物料流和信息流交互过程。

图1信息流、物料流、控制流及其关系

Fig.1 Information flow,material flow,control flow and their relationship

制造企业已逐步认识到信息流、物料流、控制流在生产执行过程中的重要性,并建立起诸如ERP、MES、SCADA等系统,实现了信息、物料、控制的有序流动(图1)。然而,在传统的制造模式中,信息流、物料流、控制流在生产执行各阶段仍然相互孤立,缺乏有效整合而难以形成合力,从而制约了生产效率和系统智能化水平的进一步提高。具体分析如下:①在生产执行前,物料流尚未开始,以信息流为主导,计划部门制定生产计划时往往不考虑资源匹配或执行中资源到位情况,使得实际生产中计划难以按时完成,同时也缺乏必要手段验证、评估和优化生产排程。②在生产执行中,以物料流为主导.目前MES通常采用自顶向下设计方法和层次控制结构,定义的功能模块往往只能确保父模块和子模块之间的通信而不能对底层变化作出反应,各工位端的设备实时状态(故障、修复、调试、运行等)和进度难以及时反馈至其他工位端和计划部门,造成信息流与物料流脱节;另外,SCADA主要用于数据采集与监视,在数据分析挖掘和实时数据驱动下在线仿真方面存在不足。③在生产执行一段时间后,由于缺乏物料流和信息流数据融合机制,无法形成完整的实时/历史数据集复现生产过程,实现产品质量追溯和潜在价值信息挖掘以优化系统决策,形成精准可靠、行之有效的控制流。

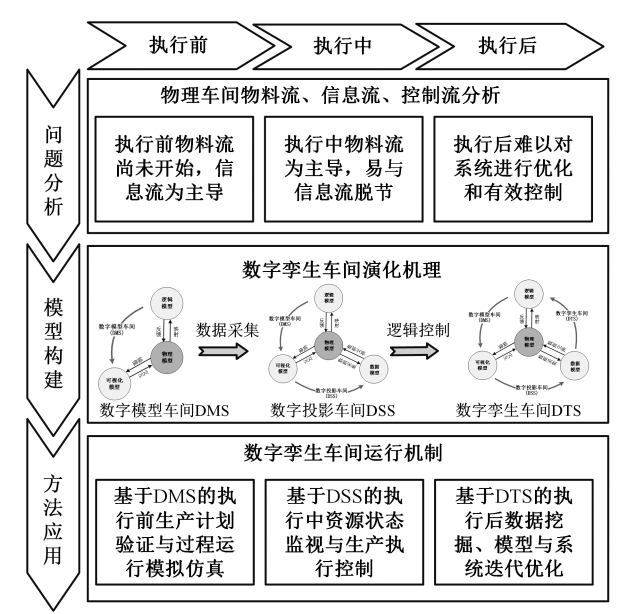

图2研究思路及内容

Fig.2 Ideas and content of research

如图2所示,针对上述问题,本文以信息流、物料流和控制流在生产执行各阶段的交互与融合为主线,在数字孪生现有研究成果基础上,探索物理车间虚拟化和从虚拟车间到数字模型车间[5-6](digital model shopfloor,DMS)、数字投影车间[5-6](digital shadow shopfloor,DSS)、数字孪生车间DTS的模型构建及其演化规律,从而给出DTS技术路线图及各阶段运行机制、使能技术和应用场景。

02、数字孪生的源起与发展

为了更好地理解DTS概念及其演化过程,有必要对数字孪生的源起和发展进行回顾和总结。数字孪生概念的产生可以归结为以下三个方面:

(1)从数字样机到数字孪生。数字孪生最初源于PLM,是从数字化产品定义(digital product definition,DPD)和数字样机(digital mock-up,DMU)发展而来的[7]。DMU在实际应用中主要停留在产品设计阶段和基于理想模型的仿真,在产品制造和运维中,由于虚拟模型与物理模型脱钩,DMU发挥的实际作用有限。数字孪生通过集成产品全生命周期数据和物理产品建立双向通信,将DMU的应用拓展至制造和运维阶段,从而填补了上述空白[7],并催生出产品数字孪生体[8]。产品由生产系统制造得到,而生产系统本身也是一个复杂“产品”。由于产品与生产系统之间的天然联系,使得数字孪生的应用自然而然地从产品拓展到生产系统,衍生出数字孪生机床[9]、数字孪生生产线[10]、DTS等。

(2)从信息物理系统到数字孪生。信息物理系统(cyber physical system,CPS)是2006年由美国学者提出的一个概念,用于描述复杂产品/系统,旨在构建信息空间与物理空间的双向通信,实现两者的交互与联动。从概念上可以看出,数字孪生与CPS在理念上一脉相承,但数字孪生更为强调虚拟模型对物理模型的“忠实映射”,而CPS的映射关系则较为抽象。一般认为CPS是从概念上对系统的宏观描述,而数字孪生则是实现CPS的关键使能技术和重要基础[7-8]。

(3)下一代建模仿真技术新浪潮。上述基于数字孪生的产品/系统研究大多是从应用的角度来看待数字孪生,而部分学者则把数字孪生提升为建模仿真的新理论、新方法。ROSEN等[11]认为从仿真的观点看,数字孪生是下一代建模、仿真和优化技术的新浪潮。类似地,BLAZ等[12]指出仿真的发展已经从纯粹的分析和优化转变为可反复使用的集成的决策支持工具,数字孪生正是在此需求下发展出来的仿真建模新模式。

刘青等[3]对数字孪生的研究进展进行了综述,提出以2017年为界,数字孪生的发展历程可以大致分为两个阶段:2013-2016年,数字孪生开始萌芽,此时并未引起广泛关注,发展较为缓慢;2017年,在智能制造和信息物理深度融合背景下,数字孪生开始兴起,大量的探讨性、综述类文献开始出现。NEGRI等[13]总结了16种数字孪生定义,并指出数字孪生的应用潜力有待进一步发掘;陶飞等[1-2,14]提出DTS并探讨了DTS下的信息物理融合理论与技术。上述文献较为系统地阐述了数字孪生的概念及其使能技术,但并未研究数字孪生车间演化过程和机理。2018年,KRITZINGER等[5]调研了近年来数字孪生在制造领域的研究状况,提出按照物理模型与虚拟模型的数据集成程度,将“数字孪生”(为避免混淆,本文对细分前的、广义上的数字孪生加双引号表示,未加双引号的均指细分后的、严格意义上的数字孪生)细分为数字模型(digital model)、数字投影(digital shadow)和真正意义上的数字孪生(digital twin),但未深入讨论细分后模型的内在联系及其运行机制。本文借鉴了KRITZINGER等[5]对“数字孪生”的分类方法,将其应用到数字孪生车间。郭东升等[15]则从CPS的可交互性、可计算性、可控制性出发,构建了基于数字孪生的航空结构件车间模型。同年,陶飞等[16]提出了数字孪生五维结构模型和应用准则,讨论了涵盖生产前、生产中、生产后不同阶段的数字孪生14种潜在应用;2019年,陶飞等[17]又进一步提出数字孪生五维概念模型及其在十大领域的应用。文献[15-17]探讨了数字孪生的模型构建及其应用,但均未涉及数字孪生车间演化机理及其各演化阶段的运行机制。

综上所述,一方面,数字孪生是对现有PLM、CPS和建模仿真技术等的发展和集成,尚无统一、严格的学术定义;另一方面,目前DTS研究主要集中于概念厘清、模型构建、应用探讨等方面,对DTS的演化机理和运行机制研究还相对薄弱,在一定程度上制约了DTS的推广应用。

03、数字孪生车间演化机理

本文从以下两个方面论述DTS的演化机理:①物理车间到信息空间的虚拟映射与重建,即物理车间虚拟化;②从虚拟车间到DMS、DSS和DTS的进化过程,即DTS的演化。

3.1物理车间虚拟化

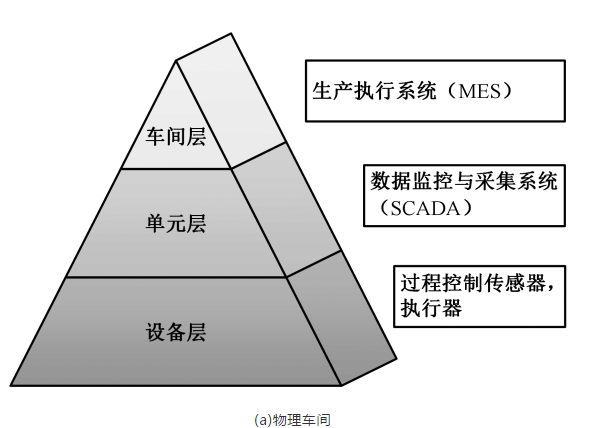

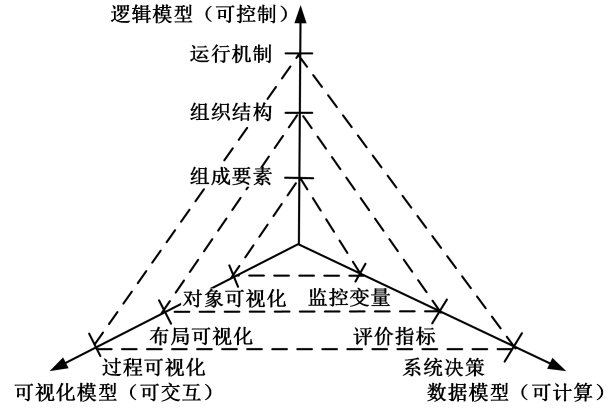

图3描述了物理车间和虚拟车间模型。如图3a所示,生产车间是一个典型的层次结构,同时既包括物理硬件(设备与设施)又包括信息管理软件(SCADA、MES等)。如图3b所示,从轴向看,从CPS可交互、可计算、可控制三个要求出发,三个轴分别从可视化、逻辑和数据三个维度来刻画物理车间;从周向看,三个不同维度又从三个层次实现了对生产车间各尺度的映射,如从组成要素、对象可视化、监控变量三个维度刻画了设备层,从组织结构、布局可视化、评价指标刻画了单元/产线层(子系统),从运行机制、过程可视化、系统决策刻画了车间层(复杂系统)。

(b)虚拟车间

图3物理车间及虚拟车间

Fig.3 Physical shopfloor and virtual shopfloor

3.1.1可视化模型

可视化模型旨在构建一个与物理车间在视觉效果上高度“形似”的虚拟车间,同时为后续应用提供一个人机交互平台,体现“可交互”性。它可分为对象可视化、布局可视化和过程可视化三个层次,为逐层递进关系,其中,对象可视化和布局可视化构建了虚拟车间的静态场景,过程可视化则描述了虚拟车间的动态运行过程。

(1)对象可视化。对象可视化指基于图形学、机构学等实现生产对象几何外形和机械结构的映射。为实现对机床、机械手这类复杂设备的刻画,提出从几何属性、运动属性和功能属性三个方面实现对象的可视化。对象几何属性包括设备形状尺寸、外观颜色、纹理、材质等,可通过CAD软件实现;根据对象的装配关系建立对象拓扑结构,定义部件间拓扑关系,并添加相应物理属性(如关节速度、行程限制等),从而刻画对象运动属性;在运动属性的基础上,赋予其逻辑关系,将单个关节的运动按逻辑关系串联成一组有特定功能和意义的动作链(如机器人的抓取、复位等),形成对象功能属性。

(2)布局可视化。基于可视化对象模型库,通过拖拽相应对象和输入其在车间坐标系下的位姿信息实现对象的精准定位;通过关联生产对象形成生产单元/产线;最后通过多联通图描述物流路径串联起多个生产单元/产线,实现快速虚拟布局。

(3)过程可视化。过程可视化指利用三维动画技术和虚拟漫游技术等实现对生产布局场景、设备加工过程和物料流转过程的虚拟漫游和场景再现。

3.1.2逻辑模型

逻辑模型通过对物理车间组成要素、组织结构和运行机制建模达到与物理车间“神似”的目的,通过生产计划/过程运行模拟和分析评价,实现对物理车间的优化,体现“可控制”性。逻辑模型可分为组成要素、组织结构、运行机制三个层

次,前两层刻画了系统静态结构,而运行机制层则刻画了静态结构下各要素间的相互作用关系。

(1)组成要素建模。将车间组成要素(控制设备、加工设备、物流设备、仓储设备、物流路径、生产对象、外部接口)分别映射为控制器、处理器、执行器、缓存器、物流路径、流动实体和虚拟服务节点7个基本逻辑元素(7元素),并通过图形化、形式化描述各要素的属性和行为[18]。

(2)组织结构建模。通过虚拟服务节点将7元素关联成服务单元,通过封装内部行为和对外接口,对外隐藏内部细节,对内自组织运行,实现对各类生产单元的映射和生产组织关系的刻画;进一步地,通过绑定物流路径、物流设备和虚拟服务节点形成物流路径网络模型,实现服务单元间的物流关联和物流组织关系的刻画[19]。

(3)运行机制建模。基于流动实体、服务单元、物流路径网络模型动态关联工艺、生产和物流,构建生产逻辑模型,实现物料在虚拟车间的有序逻辑流动,刻画系统运行机制[20]。

3.1.3数据模型

数据模型通过构建数据采集通信、数据分析评价、数据辅助决策体系实现物理/虚拟车间的“契合”,体现“可计算性”,可分为监控变量、评价指标和系统决策三个层次。

(1)监控变量。监控变量在本文中泛指一切可以从物理车间获得的设备运行参数、状态和生产信息等,涵盖不同数据来源(传感器、控制系统、PLC等)、不同数据格式(数字量、模拟量等)、不同采集对象(设备、产线、车间等)。用监控变量V=<GUID,Obj,Var,Val,Uni,Ran>统一数据格式,其中,6个参数分别为全局唯一编号、监控对象名、监控变量名、监控值、单位、合理范围。

某设备的实时状态可通过监控变量集来描述,以某五轴数控机床为例,其监控变量集V_Set=.

(2)评价指标。为表征设备/系统的状态和性能,对监控变量进行统计与分析形成评价指标N=f(V1,V2,…,Vn),它为监控变量的函数。类似地,以某机床为例,其设备指标集N_Set=.

(3)系统决策。系统决策指根据设定目标对系统参数进行调节,决策依据是评价指标,最终作用于监控变量上。目标T=f(N1,N2,…,Nn)为评价指标的函数,以某生产系统为例,目标集T_Set=。

3.2数字孪生车间的演化

通过可视化、逻辑、数据模型的建立可在信息空间快速构建出一个与物理车间几何高度相似内部逻辑一致、运行数据契合的虚拟车间。在此基础上进一步探讨虚拟车间到DMS、DSS和DTS的演化。

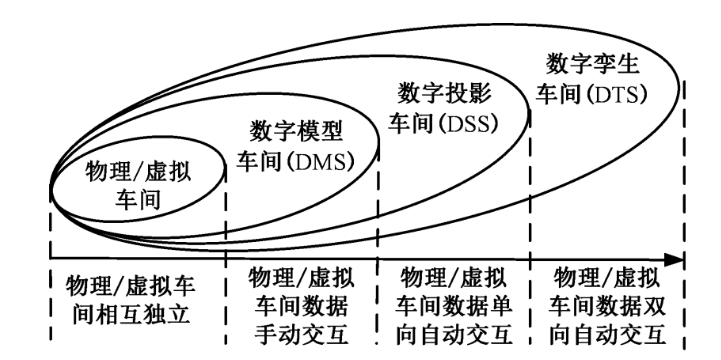

借鉴KRITZINGER等[5]对“数字孪生”的分类方法,将“数字孪生车间”分为DMS、DSS、DTS三个演化阶段,各演化阶段物理/虚拟车间的数据集成程度逐步提高,最终实现物理/虚拟车间数据的深度融合,见图4。

图4数字孪生车间的演化

Fig.4 Evolution of the digital twin shopfloor

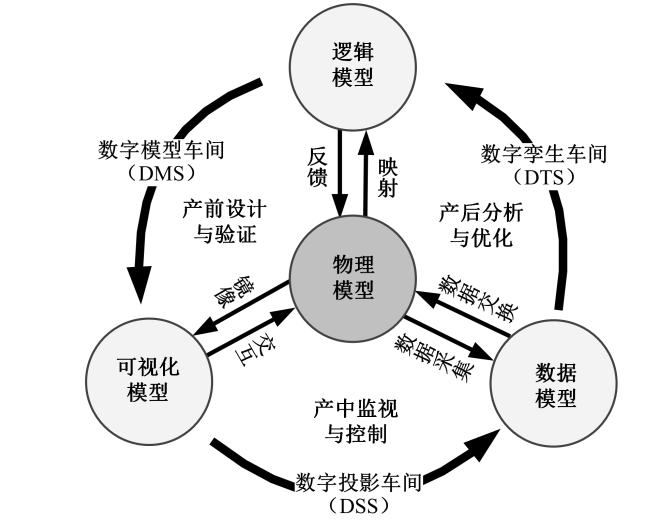

图5所示为DTS各演化阶段的构建方法。通过集成物理模型、逻辑模型和可视化模型可以构建出DMS,应用于生产执行前的系统设计和生产计划验证仿真。在DMS的基础上集成数据模型可构建出DSS,实现对物理模型数据自动采集与产中监视和控制。在DMS和DSS的基础上,基于实时/历史数据对仿真模型进行训练和优化,不断提高仿真精度和效率,将仿真结果直接反馈至物理模型,从而构建DTS。

图5车间各演化阶段构建方法

Fig.5 Construction method of each evolution stage for shopfloor

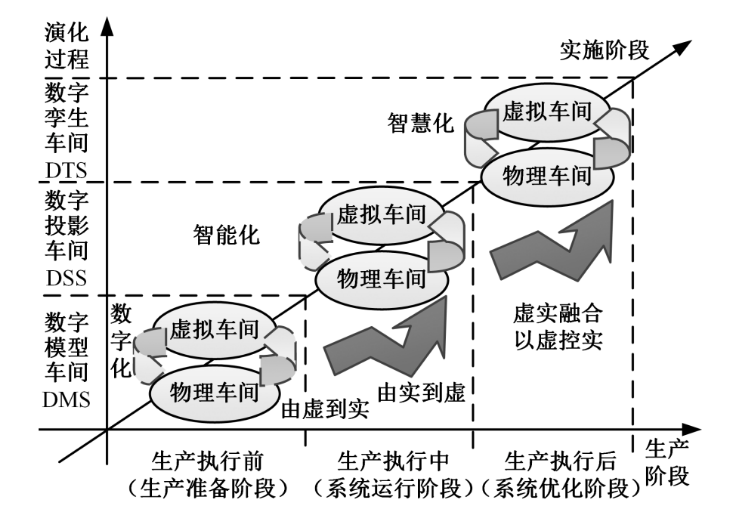

4数字孪生车间技术路线图

基于DTS的演化规律,贯穿生产执行各阶段,提出DTS的技术路线图,分为数字化、智能化、智慧化3大实施阶段,见图6。

图6数字孪生车间技术路线图

Fig.6 Technology roadmap of digital twin shopfloor

4.1数字模型车间驱动生产系统数字化

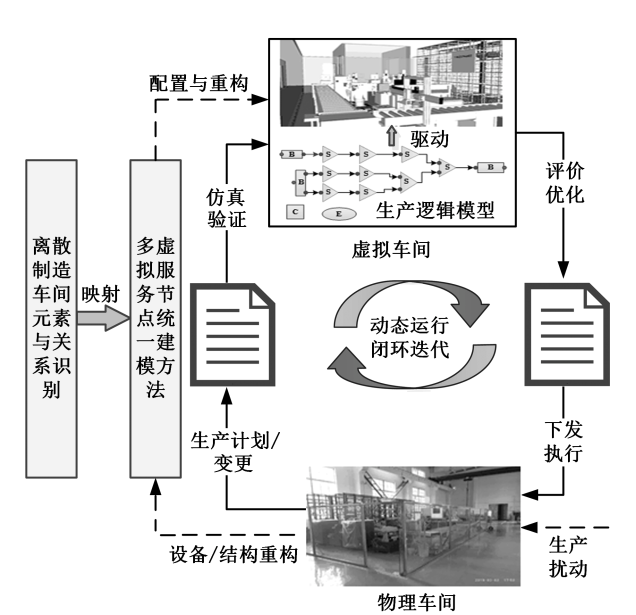

DMS通过数字化建模在信息空间构建物理车间的等价物(虚拟车间)实现物料流在生产前的逻辑流动,从而对生产计划/过程运行模拟、仿真分析和评估优化。

图7所示为DMS运行机制。笔者所在课题组提出的复杂离散制造系统多虚拟服务节点统一建模方法[18-20]可配置和重构出各类离散系统生产逻辑模型。一方面,以生产计划为输入,在逻辑模型驱动下虚拟场景模拟运行,输出仿真结果并对生产计划进行评价,从而验证和优化生产计划辅助生产排程;另一方面,在生产扰动下,当物理车间发生设备或结构重构时能通过配置生成新的逻辑模型对变更后的计划进行仿真分析,形成“模型仿真优化模型重构”的闭环过程。

图7数字模型车间运行机制

Fig.7 Operation mechanism of digital model shopfloor

4.2数字投影车间驱动生产过程智能化

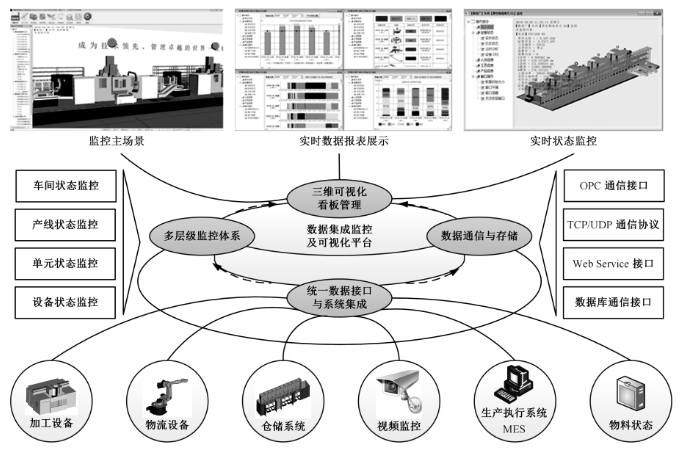

DSS旨在实现数据监视和过程控制,按照“设备状态自感知生产数据透明化生产过程智能化”的思路建立DSS,如图8所示。

(1)统一数据接口与系统集成。一方面基于统一的监控变量格式定义各类设备监控变量集;另一方面借助中间件实现仓储系统、视频监控系统、MES等的接入与集成,实现物料流在信息空间自感知和动态跟踪。

(2)数据通信与存储。基于OPCUA、TCP/UDP、WebService等实现数据实时采集和远程通信,通过数据库接口对实时数据进行存储,并按照一定频次将数据定期迁移至大数据平台形成历史数据集。

(3)多层级监控体系。按设备、单元、产线、车间构建分层监控体系和相应层次的评价指标集,实现设备/系统状态实时监测。

(4)三维可视化看板管理。在车间集中管控室、各单元/产线、各工位端等建立分布式的三维可视化看板系统,实现信息纵向和横向贯通及信息流在物理空间的透明可视;在生产扰动下借助基于多智能体[21]调度模型和实时数据驱动下在线仿真辅助系统决策,实现生产过程智能化。

图8数字投影车间运行机制

Fig.8 Operation mechanism of digital shadow shopfloor

4.3数字孪生车间驱动生产控制智慧化

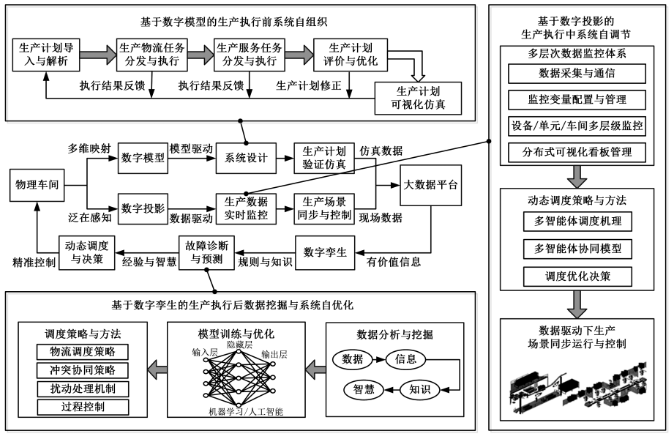

通过整合DMS和DSS,DTS借助大数据挖掘[22]和智能算法,按照“深度学习知识挖掘决策优化”思路深度融合物料流和信息流,形成精准可靠的控制流,实现生产任务自组织、生产过程自调节和系统模型自优化,其运行机制见图9。

图9数字孪生车间运行机制

Fig.9 Operation mechanism of digital twin shopfloor

(1)生产执行前,物理车间尚未运行,无法采集实时运行数据,物理车间与虚拟车间数据融合程度较低,数字模型发挥主要作用,基于生产计划自动解析、物流任务执行与反馈、生产任务执行与反馈和生产计划评价与优化等算法实现物料流在信息空间的逻辑流动,对生产排程进行有效验证、分析和优化,实现生产任务自组织。

(2)生产执行中,数字投影发挥主要作用,在工业物联网基础上实现数据采集与通信、监控变量配置与统一管理以及多层级监控和可视化看板管理;进一步基于多智能体[21]动态调度与协调模型和实时数据驱动下的虚拟车间在线仿真实现生产过程自调节。

(3)生产执行一段时间后,在数字模型和数字投影共同作用下,基于仿真数据和监控数据构建大数据平台,借助深度前馈网络、深度卷积网络、随机森林等机器学习方法[22]进行数据挖掘,训练和优化仿真模型,形成物流调度策略、冲突协同策略、扰动处理策略和过程控制等策略集,从而不断提高决策的合理性、精准性和鲁棒性,实现模型的自学习和自优化。

生产执行是一个迭代优化过程。生产执行前/执行中的模型和数据使执行后物理/虚拟车间的数据融合程度不断提高,无限趋近于数字孪生;反之,生产执行后的数据融合也使生产执行前/执行中的模型不断优化,将数字孪生应用逐步拓展至生产过程全生命周期,以充分发挥其“虚实融合、以虚控实”的优势。

05、应用实例

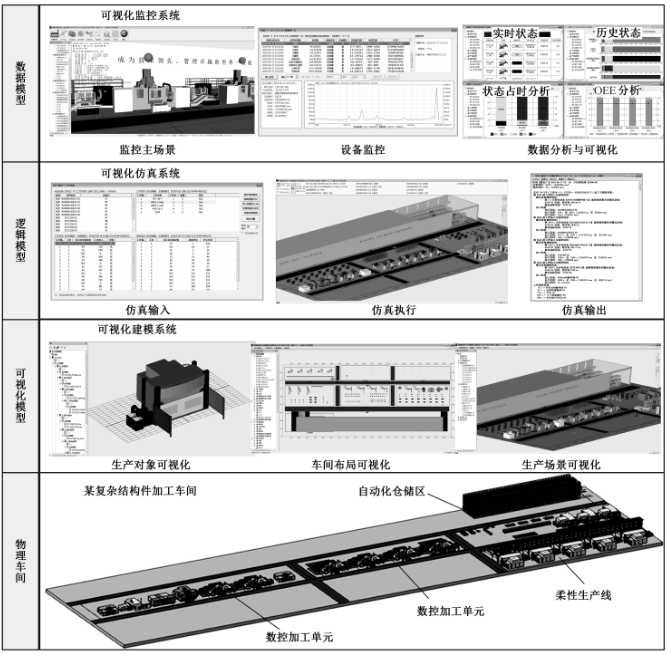

如图10所示,某复杂结构件加工车间由自动化仓储区、柔性生产线和数控加工单元组成。为整合信息流、物料流和控制流,提升车间数字化和智能化水平,主要从以下3个方面进行数字孪生车间建设。

(1)建立了车间可视化模型,基于开源图形场景(open scene graph,OSG)开发了车间可视化建模系统,实现了车间对象可视化建模、拖拽式快速二维布局和生产过程可视化展示与虚拟漫游,为后续DMS、DSS的实施提供了操作便捷的人机交互平台。

(2)建立了车间逻辑模型,开发了可视化仿真系统,通过输入生产计划驱动虚拟车间模拟运行,输出仿真结果并评价,从而验证生产计划和辅助生产排程。通过整合物理车间、可视化模型和逻辑模型,构建了DMS。

(3)建立了车间数据模型,开发了可视化监控系统,对车间18台机床(每台机床26项数据)进行了自动化数据采集和实时监控,并基于监控数据匹配出机床实时状态,实现了所有机床的实时状态显示、历史状态查询、状态占时分析和OEE分析;在DMS基础上,初步构建了DSS。

图10应用实例

Fig.10 Application case

06、结语

围绕车间信息流、物料流、控制流的交互与融合,本文提出了物理车间虚拟化方法,揭示了物理车间到数字孪生车间DTS的演化规律,在此基础上给出了DTS技术路线图,并详细论述了数字模型车间DMS、数字投影车间DSS和DTS的建设目的、运行机制及其应用场景,为DTS的推广和落地提供了理论依据和参考。

本文主要聚焦于DTS的演化过程及各演化阶段的运行机制,并未对其关键使能技术、具体实施方法展开深入探讨。尽管大部分企业已意识到DTS的潜在应用价值,并着手建设DMS,部分企业正积极开展数据采集和工业物联网建设,推进DSS,但DTS仍处于研究阶段,离落地实施与应用还有较大差距。本文实例也仅探讨了DMS和DSS在生产中的初步应用,下一步将围绕技术路线图深入研究DTS自优化与自调节机制,加快推进DTS落地实施。

参考文献:

[1]陶飞,张萌,程江峰,等.数字孪生车间:一种未来车间运行新模式[J].计算机集成制造系统,2017,23(1):1-9.

TAO Fei,ZHANG Meng,CHENG Jiangfeng,et al.Digital Twin Workshop:a New Paradigm for Future Workshop[J].Computer Integrated Manufacturing Systems,2017,23(1):1-9.

[2]TAO Fei,ZHANG Meng.DigitalTwin Shopfloor:a New Shopfloor Paradigm towards Smart Manufacturing[J].IEEE Access,2017,5:20418-20427.

[3]刘青,刘滨,王冠,等.数字孪生的模型、问题与进展研究[J].河北科技大学学报,2019,408-7(1):68-78.

LIU Qing,LIU Bin,WANG Guan,et al.Research on DigitalTwin:Model,Problem and Progress[J].Journal of Hebei University of Science and Technology,2019,40(1):68-78.

[4]ZHUANG Cunbo,LIU Jianhua,XIONG Hui.Digital Twin-based Smart Production Management and Control Framework for the Complex Product Assembly Shopfloor[J].International Journal of Advanced Manufacturing Technology,2018,96(2):

1149-1163.

[5]KRITZINGER W,KARNER M,TRAAR G,et al.Digital Twinin Manufacturing:a Categorical Literature Review and Classification[J].IFAC-Papers OnLine,2018,51(11):1016-1022.

[6]STARK R,KIND S,NEUMEYER S.Innovations in Digital Modelling for Next Generation Manufacturing System Design[J].CIRP Annals-Manufacturing Technology,2017,66(1):169-172.

[7]戴晟,赵罡,于勇,等.数字化产品定义发展趋势:从样机到孪生[J].计算机辅助设计与图形学学报,2018,30(8):1554-1562.

DAI Sheng,ZHAO Gang,YU Yong,et al.Trend of Digital Product Definition:from Mockup to Twin[J].Journal of Computer-Aided Design&Computer Graphics,2018,30(8):1554-1562.

[8]庄存波,刘检华,熊辉,等.产品数字孪生体的内涵、体系结构及其发展趋势[J].计算机集成制造系统,2017,23(4):753-768.

ZHUANG Cunbo,LIU Jianhua,XIONG Hui,et al。Connotation,Architecture and Trends of Product Digital Twin[J].Computer Integrated Manufacturing Systems,2017,23(4):753-768.

[9]CAI Y,STARLY B,COHEN P,et al.Sensor Data and Information Fusion to Construct Digital Twin Virtual Machine Tools for Cyber Physical Manufacturing[J].Procedia Manufacturing,2017,10:1031-1042.

[10]ZHANG Hao,LIU Qiang,CHEN Xin,et al.A Digital Twin-based Approach for Designing and Multi-objective Optimization of Hollow Glass Production Line[J].IEEE Access,2017,5:26901-26911.

[11]ROSEN R,von WICHERT G,LO G,et al.About the Importance of Autonomy and Digital Twins for the Future of Manufacturing[J].IFAC-Papers OnLine,2015,48(3):567-572.

[12]BLAŽR.Industry 4.0 and the New Simulation Modelling Paradigm[J].Organizacija,2017:50(3):193-207.

[13]NEGRI E,FUMAGALLI L,MACCHI M.A Review of the Roles of Digital Twin in CPS-based Production Systems[J].Procedia Manufacturing,2017,11:939-948.

[14]陶飞,程颖,程江峰,等.数字孪生车间信息物理融合理论与技术[J].计算机集成制造系统,2017,23(8):1603-1611.

TAO Fei,CHENG Ying,CHENG Jiangfeng,et al.Theorie and Technologies for Cyber physical Fusionin Digital Twin Shopfloor[J].Computer Integrated Manufacturing Systems,2017,23(8):1603-1611.

[15]郭东升,鲍劲松,史恭威,等.基于数字孪生的航天结构件制造车间建模研究[J].东华大学学报(自然科学版),2018,44(4):578-585.

GUO Dongsheng,BAO Jinsong,SHI Gongwei,et al.Research on Modeling ofAerospace Structural Parts Manufacturing Workshop Based on Digital Twin[J].Journal of Donghua University(NaturalScience),2018,44(4):578-585.

[16]陶飞,刘蔚然,刘检华,等.数字孪生及其应用探索[J].计算机集成制造系统,2018,24(1):1-18.

TAO Fei,LIU Weiran,LIU Jianhua,et al.Digital Twin and Its Potential Application Exploration[J].Computer Integrated Manufacturing Systems,2018,44(4):578-585.

[17]陶飞,刘蔚然,张萌,等.数字孪生五维模型及十大领域应用[J].计算机集成制造系统,2019,25

(1):1-18

TAO Fei,LIU Weiran,ZHANG Meng,et al.Five-dimension Digital Twin Model and Its Ten

Applications[J].Computer Integrated Manufacturing Systems,2019,25(1):1-18

[18]丁国富,江海凡,付建林,等.利用七元素和服务单元建立离散制造系统逻辑模型的方法:中国,CN109407632A[P].2019-03-01

DING Guofu,JIANG Haifan,FU Jianlin,et al.Method for Establishing Discrete Manufacturing System Logic Model by Seven Elements and Service Cells:China,CN109407632A[P].2019-03-01

[19]丁国富,江海凡,付建林,等.基于物流路径网络的复杂离散制造系统物流建模仿真方法:中国,CN109408921A[P].2019-03-01.

DING Guofu,JIANG Haifan,FU Jianlin,et al.Logistics Modeling and Simulation Method for Complex Discrete Manufacturing System Based on Logistics Path Network:China,CN109408921A[P].2019-03-01.

[20]丁国富,江海凡,付建林,等.一种多虚拟服务节点统一建模方法及仿真方法:中国,CN1093A24523[P].2019-02-12.

DING Guofu,JIANG Haifan,FUJianlin,et al.Unified Modeling and Simulation Method Based on Multiple Virtual Service Nodes:China,CN1093A24523[P].2019-02-12.

[21]江海凡,丁国富.基于Agent的制造系统建模与仿真研究[J].航空制造技术,2018,61(1):54-61.

JIANG Haifan,DING Guofu.Survey of Agent-Based Manufacturing System Modeling and Simulation[J].Aeronautical Manufacturing Technology,2018,61(1):54-61.

[22]ALGJARRAHO Y,YOOP D,MUHAIDAT S,et al.Efficient Machine Learning for Big Data:aReview[J].Big Data Research,2015,2(3):87-93.