近年来,物联网,云计算、大数据和人工智能等互联网技术的发展已经带来了制造业的重大进步,其中制造业的数字化大大提升了制造业的生产效率。智能机床是制造系统中的基本单元,在整个生产过程中发挥着举足轻重的作用。刀具是“智能机床的牙齿”,其性能直接影响到工件表面质量以及加工工件的性能。在现代制造系统中,刀具故障导致高达20%的停机时间,造成了生产力和经济利益的巨大损失。目前存在的智能刀具监控系统存在几个问题:(1)加工过程中切削液以及安装位置干涉等环节因素干扰,刀具磨损直接监测困难重重;(2)整个生命周期内,由于缺少整体数据的关联,刀具磨损演化的各个阶段以及加工性能的衰退很难被精确的描述;(3)通过主轴电流、主轴功率、振动信号、切削力以及声发射信号等传感方法,建立相关模型从而间接测量刀具磨损量,这种方法通过外界物理信号因素反应刀具本身的变化,缺少对刀具本身的建模分析。(4)现代制造生产过程中需要处理大量的数据流,而这些数据的来源和状态无法完全被收集和分析。针对这些问题,本文提出了数字孪生驱动的切削刀具模型和服务,并拟开发一套基于此的孪生系统。

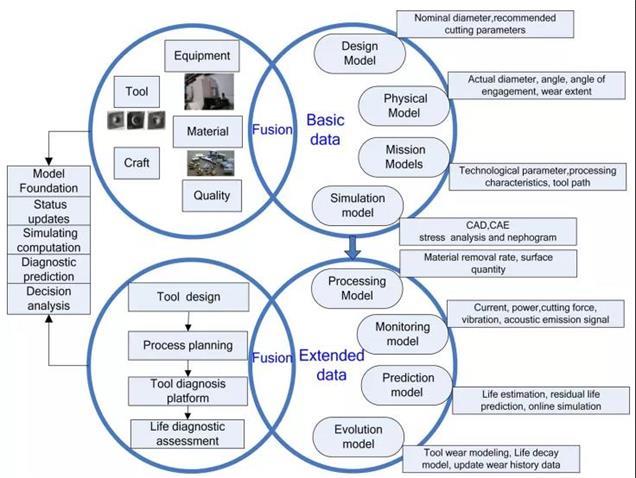

切削刀具的数字孪生系统贯穿刀具服役周期内的五个阶段:(1) 市场调查阶段;(2)研发阶段;(3)生产计划阶段;(4)制造阶段;(5)客户使用和服务阶段。其框架如图1所示,被收集和分析的数据来源多种多样,内容涉及不同时间维度包含的数据,比如物理维度、制造信息、操作数据以及来自于分析软件的信息数据流。在此基础上,实现虚拟数据和物理信息的相互融合、双向映射和实时交互。通过建立实体和虚拟刀具之间的模型,实现工具生命周期中的集成、融合和迭代优化。

图1 数字孪生驱动的刀具框架模型

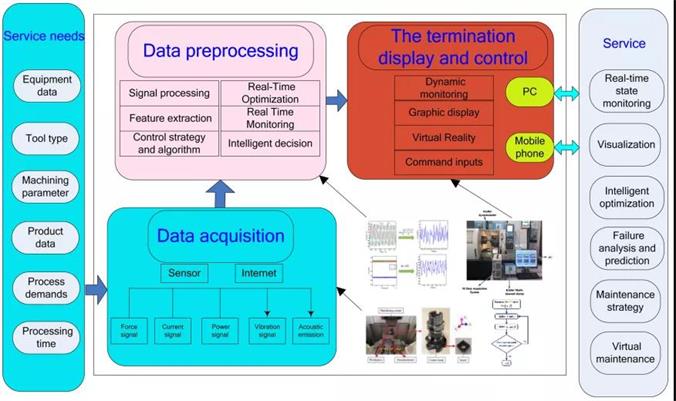

基于提出的数字孪生驱动的刀具框架模型,相应的刀具服务如图2所示,五种不同的服务选项可供刀具客户选用:(1)刀具实时状态监控;(2)基于系统集成的可视化界面;(3)智能优化以及算法选择;(4)刀具失效分析及预测;(5)刀具维修策略;(6)虚拟刀具维修。在此基础上,制造商可以提供两种满足客户需求的服务模式。第一种模式,刀具可以通过传统方法出售,客户购买刀具服务选项的所有权,根据客户需求提供刀具磨损状况监测服务。第二种模式刀具制造商保留所有服务选项所有权,只提供租赁服务,如切削服务、刀具磨损监测、测试服务以及刀具回收服务等。

图2 数字孪生驱动的刀具服务模型

最后,拟开发数字驱动的刀具孪生系统,用于刀具全生命周期内的管控和服务。从根本上解决数控机床加工过程中无法准确把握刀具磨损状况的问题,提高数控机床刀具的管控效率。

引用本文: Yang Xie, Kunlei Lian, Qiong Liu, Chaoyong Zhang, Hongqi Liu. Digital twin for cutting tool: Modeling, application and service strategy, Journal of Manufacturing Systems, 2020, https://doi.org/10.1016/j.jmsy.2020.08.007.