摘要:当前船舶行业下料切割作业普遍采用传统切割机进行,设备多以单点形式运行,感知、分析、决策等完全依赖人工,不具备数字化交互能力。任务的排产、派工及完工过程反馈依靠人工以纸质形式进行传递,数据反馈不及时,准确性较差。导致管理人员无法及时掌握设备状态以及生产进度,从而影响整个制造流程的稳定性和可控性。针对上述问题,对传统切割机进行数字化升级及可视化改造,同时形成一套集成控制的板材切割集控系统。打通设备层链路,消除信息孤岛,实时获取切割机的生产状态和作业任务反馈,并将生产数据进行可视化展示,帮助管理者快速掌握车间生产动态,及时发现和解决潜在问题,实现板材切割工序的智能管控。

关键词:板材;下料切割;数字化改造;可视化管理;数据驱动

一、实施背景

在《中国船舶集团有限公司高质量发展战略纲要》引领下,黄埔文冲以主要产品为载体向先进制造、智能制造转型,积极构建智能制造平台,全面提升数字化、智能化水平,促进提质增效、管理提升、模式转变和转型升级。结合公司数字化转型发展需要,以龙穴车间加工作业区板材切割设备数字化改造为切入点,开展数字化赋能传统切割工序智能管控项目,充分发挥现有装备的能力,实现车间精细化排产及可视化管理。

目前作业区的切割机派工全部依靠人工纸质化传递来进行,作业长需要巡查汇总数据进行生产管控,这种反馈方式无疑会影响生产效率和数据准确性。而且,由于数据反馈不及时、不准确,导致无法及时发现和解决生产过程中的问题,从而影响整个制造流程的稳定性和可控性。现场生产计划来源为人工进行的任务分解到单机和人工进行多机台间生产调度,该方式效率低下,无法满足现代化船舶制造对生产自动化、数字化、可视化的要求。

二、实施目标

针对上述问题,对现有的切割机进行数字化升级及可视化改造,同时形成一套集成控制的板材切割集控系统,旨在提升传统装备的数字化能力,借助可视化的管理数据优化制造过程中的流程,提高生产效率,解决目前人工传递信息效率低,可靠度低等问题,具有较高的应用价值。

三、建设内容

一是传统切割机数字化改造技术研究。

现有加工作业区切割设备达到13台,依据现有加工作业区设备资料,如表1所示,仅实现数控,其感知、分析、决策等完全依赖人工,无法适应数字化车间需求。同时切割机中仅数6-数9四台支持部分数据反馈功能,反馈的数据仅用于开关机监测。13台切割机的加工状态全都为人工反馈,且在制造部无任何系统直接与切割机对接。

针对这种情况,将现场切割机分为火焰、611所等离子和小池等离子三类进行研究。

切割机采集信息为设备运行状态(开机、关机、运行、报警)、电流和电压。针对数0火焰切割机,其不含有电流、电压,故仅采集其运行状态信息。具体改造内容如下:

(1)采集信号

1)控制器

采集控制器采用西门子PLC,利用PLC自带的输入输出模块,实现开关量开机、关机、运行、报警信号的输入采集。

2)采集模块

该设备使用一个断路器控制操作机的电源,操作机在操作时使用三个信号灯显示开机、关机、运行、报警四种状态。采集模块接入操作机的控制电路,包含开关电源和继电器,当信号灯亮起的时候可通过继电器判断信号灯是否亮起并向对应的PLC数字量输入模块发送信号,从而确定当前设备状态信息。该采集模块还可采集电流电压信息,使用三相电流表测量该切割机电流,使用三相电压表测量该切割机电压,电压采集端可以增加熔断器,即使采集模块端故障,也不会对原有电源工作造成影响,控制电路接入位置如图所示。

针对上述方案开始实施改造工作,并对现场传感器采集的数据进行分析、提取,将其转换为切割机的工作状态信息,并成功应用于检测切割机的工作状态。

提取切割机状态信号、电流及电压信号,分别如图3a、图3b及图3c所示。切割机状态信号包含3种状态,运行(蓝色)、待机(黄色)和报警(红色),结合同一时间电流信号可以看出,实际切割时电流对应在60以上,空走及划线时电流较小。通过设置划分标准,采集电流到达60时即判断切割机处于加工状态。

二是利用动态规则库技术建立车间作业模型。

在全面梳理车间切割下料装备能力基础上,分析作业设备车间排程各种影响因子,利用动态规则库技术将设备、作业班组、板规、零件尺寸、流向等信息进行有机整合关联,建立车间设备作业模型,通过灵活的自学习排程算法与车间作业排程规则库相结合,以资源配置效益最优化为目标,开发一个规则集合、事实集合和方法集合的综合推理机,对车间关键资源的负荷进行平衡分析,最大化提升车间产能。

三是多工位协同生产任务自动分理。

板材切割集控系统根据制造部提出的任务分解模块、产线控制模块、设备状态监控模块、数据处理分析模块等四大模块,板材切割集控系统架构如图所示。

开发过程中,对板材下料切割任务包分解规则进行了详细梳理,板材切割集控系统导入的计划及工艺数据源头为月度生产计划、套料板信息汇总表和套料板生产管理表,针对每台切割机设备能力差异,设计规则自动分理生产任务,分解规则及流程如图所示。

四基于车间物联网数据采集与监控技术。

针对车间板材下料作业中对作业过程实时跟踪,生产过程数据实时采集需求,建立基于车间物联网的制造过程数据采集与监控,为生产过程、质量以及物料追溯提供数据支撑,系统通过该技术将车间设备层进行有效集成,构成车间设备层与上层业务系统沟通的纽带。通过该技术获取车间生产现场产生的实时数据,包括工序作业的开报工、物料数据、设备数据、现场质检数据、物流数据等,对生产过程进行有效监控,为管理者决策分析提供数据支撑,实现智能决策。

五是作业过程可视化管理。

在数字化改造的浪潮中,切割机状态的可视化管理成为提高生产效率和质量的重要手段。本次改造旨在通过多维度数据统计与分析、减少纸质记录和会议汇报、实时查看作业数据与快速反馈等措施,实现切割机状态的全面可视化管理,为生产过程注入更高效、智能的元素。

项目初期,进行了对切割机运行的多维度数据需求分析。基于实际生产需求,确定了关键性能指标,例如切割速度、工作温度、刀具磨损等。引入先进的传感技术,实现对这些关键数据的实时采集,切割机状态可视化管理面板如图所示。

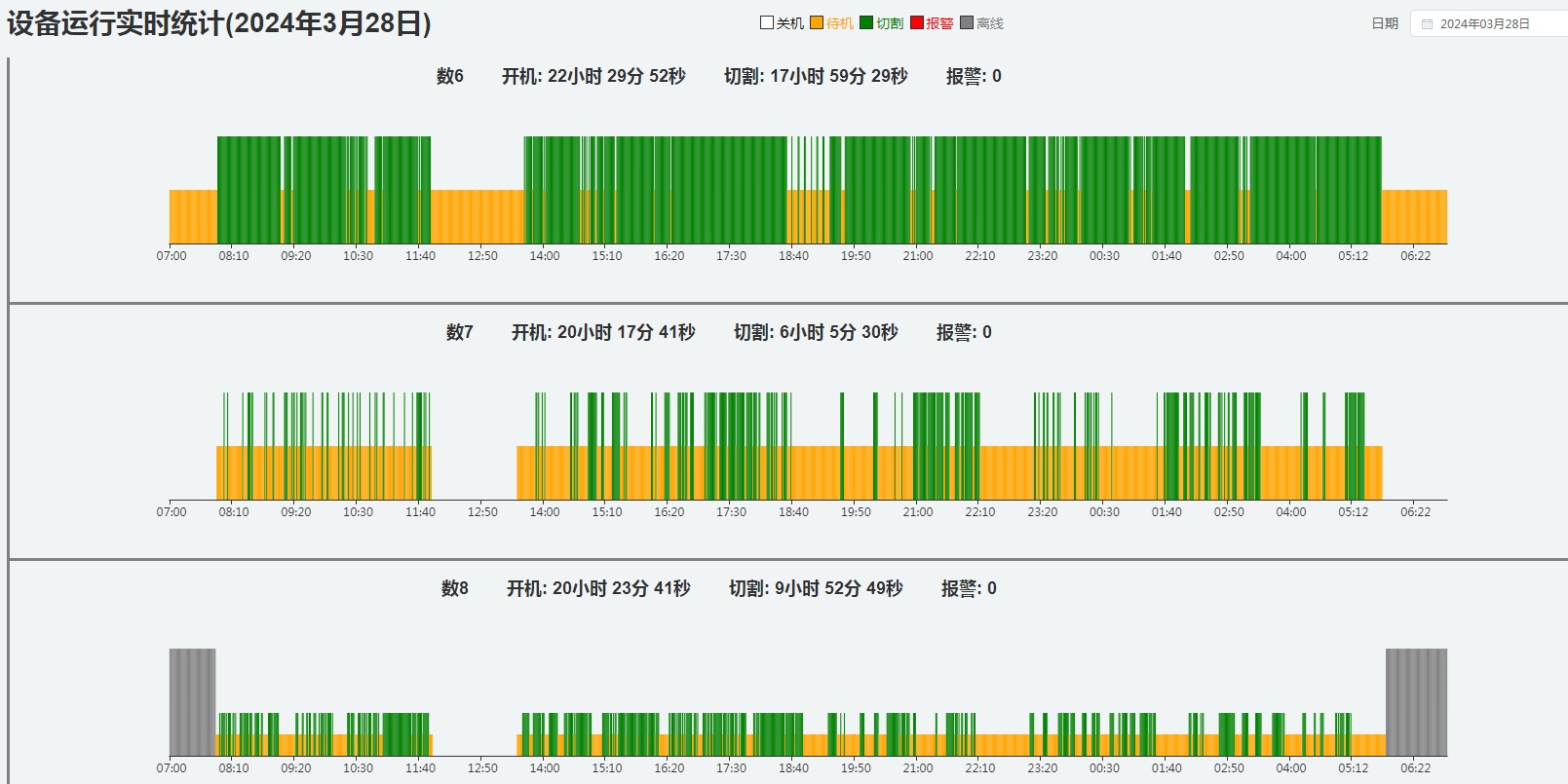

设备切割物量统计图

设备运行实时统计图

四、实施效果

板材切割集控系统于2023年6月完成开发调试及全部功能测试,并于6月底交付加工作业区使用,系统稳定运行至今,数据准确、透明,满足车间精细化排产、可视化管理以及物量计酬需求。此外,本案例面临问题在行业内具有普遍性,可在多家船舶建造以及其他涉及板材切割的单位进行推广,具有较高的应用价值。

实施成效主要有以下五点:

一是降低错误率,摆脱了传统纸质记录的依赖,数字化系统的自动化操作减少了人为错误的发生。生产数据的准确性得到了有效保障,生产数据错误率降低10%。

二是快速问题响应,实时查看作业数据和快速反馈机制使得问题能够在最短的时间内被感知和解决。这为生产过程中的异常情况提供了快速、精准的应对手段。

三是可视化决策,可视化的关键报表和实时数据让管理人员在决策时更具依据,管理人员可通过可视化看板实时获取切割机生产数据,减少人员流动20%。

四是节约人力,实施前,切割机巡检及生产任务分解和排产依靠人工进行。改造和系统实施后,可自动反馈故障问题和进行计划排产,约减少人员4-5人。

五是生产效率提升,切割机状态的可视化管理使生产过程更加透明和高效。管理层可以实时监控生产情况,对设备运行状态进行合理调度,最大化地提升了生产效率,综合提升生产效率10%。

完成单位:中船黄埔文冲船舶有限公司

完成人:王聪毅、田猛、黎子铭、陈敦万