陕西某军工厂通过部署魔方网表平台构建的可视化管理系统,打造了覆盖生产线全要素的数字孪生体系。该系统深度融合国产信创生态(鲲鹏920芯片/麒麟系统/达梦数据库),突破传统MES系统兼容性壁垒,实现设备布局、工艺流程的三维毫米级仿真与实时交互。平台集成四色动态预警机制(12项设备健康指标加权计算)、四级联动生产计划体系(年/月/周/日智能排程)及区块链工艺安全数据库,支持15万+企业验证的低代码架构无缝对接多类工业协议。

实施后,异常响应效率提升40%,形成包含OPC UA协议转换、智能中间件(Oracle/达梦平滑迁移)、SM4国密加密的全栈信创解决方案。通过H5/SVG技术构建的中央驾驶舱,集成设备OEE、工艺CPK等200+数据维度,实现批次全生命周期追踪,为航空航天、电力等八大行业提供“国产化+数字化”双转型标杆范例,推动供应链安全与智能制造深度协同发展。

一、实施背景

在信息技术应用创新上升为国家战略的背景下,我国制造业数字化转型面临双重任务:既要突破传统生产管理的信息孤岛困境,又需满足信创体系自主可控要求。针对"2+8"行业体系中制造领域特有的设备异构化、系统碎片化难题,某企业选择采用完全适配国产化环境的技术路线,通过部署基于魔方网表平台构建的可视化管理系统,实现生产线全要素监控与信创体系建设的双重目标。

该系统依托魔方网表平台的全栈信创适配能力,深度兼容国产服务器、操作系统及数据库架构,构建起覆盖生产线全域的三维数字孪生体系。通过集成物联网感知层与企业资源管理中台,系统不仅实现设备布局、工艺动线的三维可视化交互,更突破性解决传统MES系统在信创迁移中的兼容性难题。平台特有的低代码架构支持多类工业协议的无缝对接,确保生产计划、设备状态、人员动态等数据在国产化环境下的实时贯通。

在具体实施层面,系统采用分层可视化设计:基础层通过数字孪生引擎还原车间物理实景,中间层构建包含多类异常预警规则的知识图谱,应用层则通过可配置化看板实现生产进度、工艺参数的多维度呈现。针对信创迁移中常见的数据库架构冲突问题,平台通过智能中间件实现Oracle与达梦数据库的平滑迁移,保障历史生产数据的完整继承。

该项目的成功实施验证了国产化平台在复杂制造场景中的应用潜力。通过15万+企业验证的魔方网表平台,不仅实现生产异常响应效率提升40%,更形成包含信创服务器、麒麟系统、达梦、人大金仓等数据库的完整信创解决方案,为后续在航空航天、电力等"8大行业"的推广奠定技术基础。在保障供应链安全自主的同时,有效推动制造业数字化转型与信息技术创新体系的融合发展。

二、实施目标

旨在通过搭建陕西生产线可视化项目,建立覆盖生产线全流程的数字化监控体系,为生产管理提供实时可视化决策支持。项目重点构建具备多维信息整合能力的可视化平台,实现生产线布局、设备分布、车间动线及生产流程的动态展示与交互分析,同步集成生产计划进度、人员调度状态、设备运行参数、工艺执行情况及异常事件预警等核心数据,通过可视化图表、实时数据看板及视频监控融合展示,形成生产态势全景视图。平台需具备高效数据集成能力,支持多源异构数据的实时接入与自动关联,确保生产表单、设备参数及业务指标的动态同步呈现;同时建立灵活配置机制,允许业务人员根据实际需求对关键绩效指标、分析维度及预警阈值进行自主调整,从而提升系统对生产波动与业务变化的适应能力,助力生产管理人员精准掌握产线运行状态、优化资源配置并强化异常响应效率,最终推动生产运营的透明化、智能化升级。

三、建设内容

1.建设内容

1.1.数字孪生可视化系统

基于HTML5与SVG技术构建产线动态仿真模型,运用矢量图形渲染引擎实现设备布局、工艺流程、车间动线的三维可视化呈现。系统支持多级缩放(1:50至1:500比例调节)与360度视角切换功能,通过分层渲染技术对核心设备实施差异化着色处理,设备模型精度达到毫米级定位。平面图交互模块集成拖拽式操作界面,支持设备位置虚拟调整后的碰撞检测与布局合理性预判。

设备健康度评估体系采用四色动态预警机制(红/橙/黄/蓝),建立包含设备负载率、故障频率、维护周期等12项指标的加权计算模型。系统支持三级权重配置体系:基础权重(设备类型系数)、动态权重(运行时长衰减系数)、人工修正权重(工艺优先级系数),计算结果实时同步至时序数据库。设备状态交互式弹窗采用分页显示设计,左侧面板展示实时运行参数(瞬时电流值、温度曲线、累计工作周期),右侧面板显示生产效能指标(工序节拍偏差、OEE设备综合效率、CPK工艺能力指数)。

1.2.智能生产管理系统

构建四级联动计划管理体系,开发计划排程引擎与实绩反馈闭环机制。年度计划模块支持产品族维度产能规划,月度计划集成BOM物料约束条件,周计划实施滚动排产算法,日计划精确到小时级工单分解。可视化组件库包含甘特图(计划/实际时间轴对比)、雷达图(多产品达成率分析)、漏斗图(工序瓶颈识别)等8类数据呈现形式,计划数据维护界面配置字段级权限管控,支持产品编码、标准工时、交付优先级等28个维度的组合查询。

生产过程监控平台建立批次全生命周期追踪机制,开发基于色标管理的进度标识系统。实时看板集成批次基础信息(工艺版本号、物料批号)、生产进度(工序转移时间戳、在制品存量)、质量数据(SPC控制图判异结果)三类核心数据。历史批次追溯模块采用时间序列分析算法,支持按产品类型、设备单元、操作班组等多维度进行合格率趋势分析,数据钻取深度可至单件产品加工日志。

1.3.设备运维管理平台

设备全息档案系统整合实时监测数据(振动频谱、热能分布)与维护履历(点检记录、备件更换周期),构建MTBF(平均故障间隔时间)预测模型与MTTR(平均修复时间)优化模型。效能评估曲线采用双轴图表呈现,主坐标轴显示实际运行时长与计划检修周期的偏离度,次坐标轴反映设备能效比变化趋势。智能提醒模块设置三级预警阈值,当设备效能衰减超过15%或维保超期达到72小时时触发分级报警。

异常管控系统建立双通道数据采集体系:质量异常流(缺陷模式分类、不合格品锁定工序)通过图像识别技术自动关联生产批次,设备故障流(报警代码解析、应急响应记录)采用FMEA(失效模式与影响分析)框架进行根因归类。数据可视化模块集成热力图(异常区域分布)、桑基图(故障传导路径)、帕累托图(主要缺陷类型占比)等分析工具,支持异常处理时效的KPI考核指标生成。

1.4.工艺质量管控体系

关键参数监测中枢部署边缘计算节点,对设备级指标(三相电流谐波畸变率、绝缘电阻衰减值)进行毫秒级采样,工序级指标(装配扭矩过程能力、激光焊接能量密度)实施SPC(统计过程控制)实时判异。工艺安全数据库采用区块链技术存储关键参数阈值变更记录,控制图模块支持Xbar-R图、P图、Cpk趋势图等6类质量工具联动分析,当参数偏离超过3σ时自动冻结生产工单。

1.5.人力资源管理系统

人员数字化档案实施矩阵式管理架构,纵向维度集成岗位资质证书有效期、特种作业许可范围等合规性数据,横向维度构建技能矩阵模型(设备操作熟练度、异常处理响应速度)。岗位负荷分析模块采用蒙特卡洛算法模拟排班方案,结合在岗状态感知数据(智能工牌定位信息)生成人员利用率热力图,支持跨班组的技能短板分析与培训需求预测。

1.6.安防监控集成系统

视频监控矩阵采用WebRTC协议实现低延迟传输(<500ms),部署智能视频分析算法实现7类安全生产规范行为识别(劳保穿戴、作业区域侵入等)。历史影像存储采用H.265编码压缩技术,支持按事件类型(设备启停、质量报警、工艺变更)进行关键帧提取,时间轴检索精度达到秒级定位。监控门户集成电子围栏功能,当人员异常滞留超过预设时长时触发区域报警。

1.7.数据集成架构体系

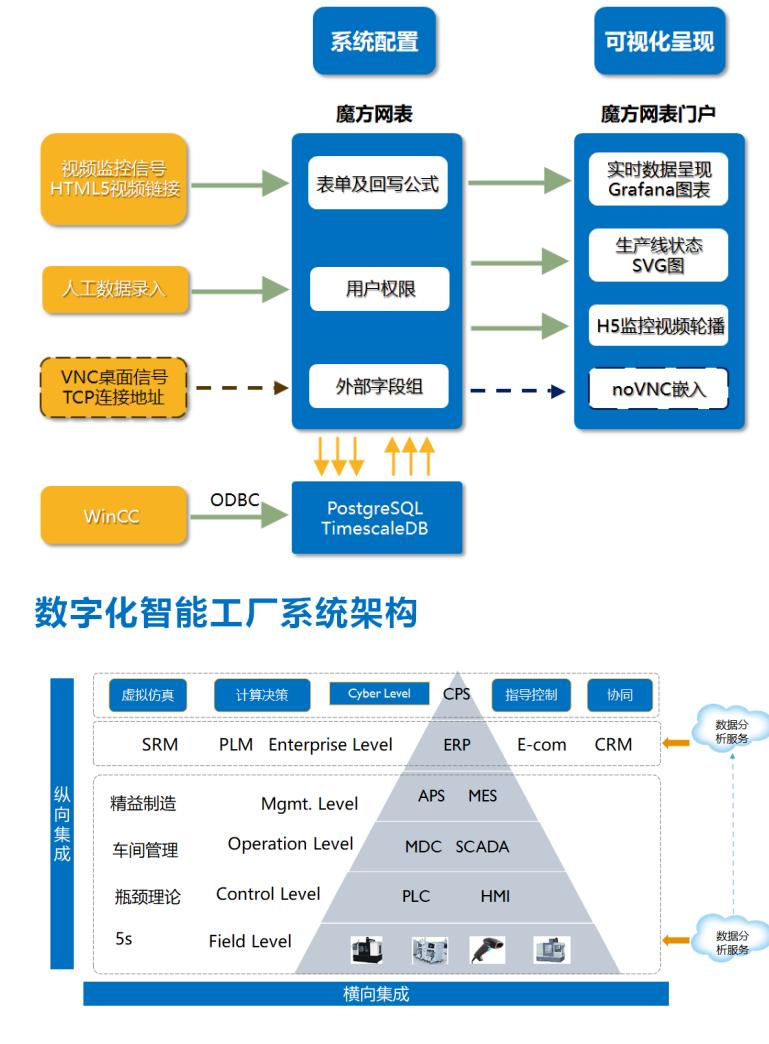

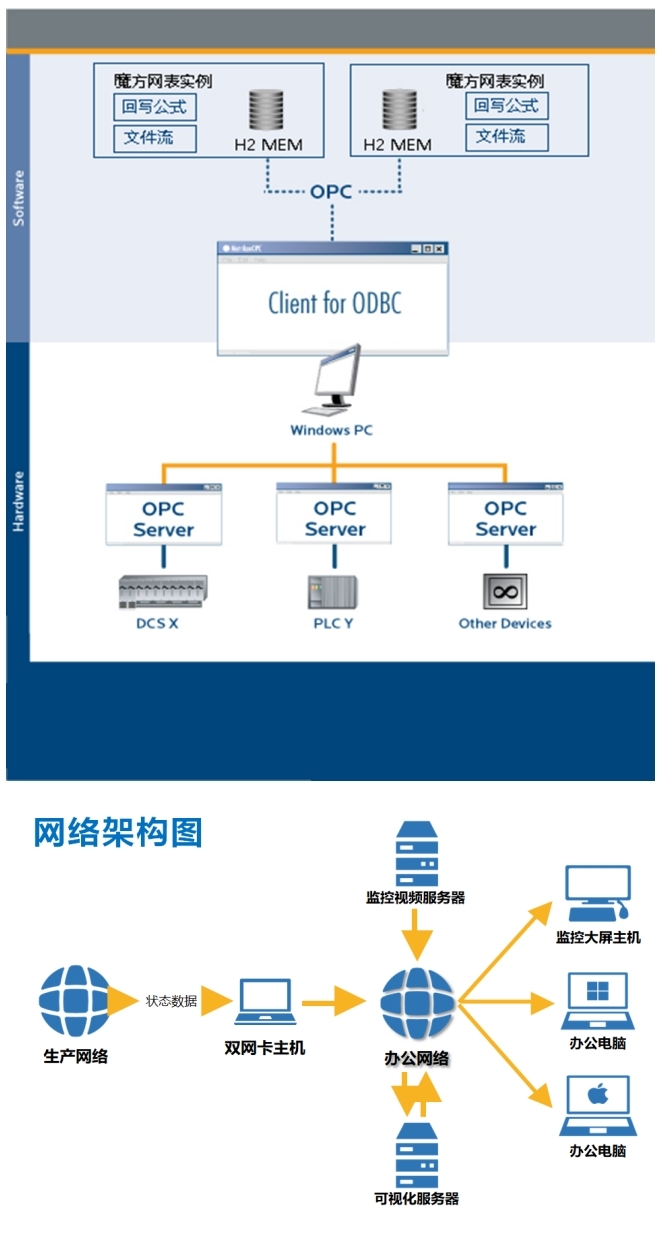

构建符合ISA-95标准的三层数据中间表架构,完成设备协议数据(OPC UA)、业务系统数据(ERP工单)、物联感知数据(PLC寄存器)等12类异构数据的标准化清洗。数据转换引擎配置58个映射规则模板,支持Modbus TCP至HTTP RESTful接口的协议转换,数据校验机制包含范围检查(±3σ原则)、格式验证(正则表达式)、业务逻辑校验(工序顺序合规性)三级过滤。

外部字段组对接方案采用双向数据同步机制,建立包含数据版本号、操作时间戳、变更人员信息的审计追踪链条。系统平台基于魔方网表2012专业版构建,部署分布式架构支持10并发会话,配置H5可视化引擎实现多终端自适应渲染,Portal门户模块集成SSO单点登录与RBAC角色权限体系,业务表单容量支持100个并发数据表的字段级加密存储。

信创适配体系通过国产化芯片(鲲鹏920)与操作系统(麒麟V10)兼容性认证,数据库组件支持达梦DM8与人大金仓KES并行部署。数据加密模块采用SM4国密算法对工艺参数进行传输加密,日志审计系统满足等保2.0三级要求,实现从硬件基础设施到应用系统的全栈自主可控技术整合。

四、实施效果

可配置化数字管理系统实现全生命周期管控魔方网表平台通过模块化架构设计,支撑军工企业构建涵盖需求分析、工艺设计、生产制造、质量管控及产品服务的全周期管理体系。系统支持工艺流程与产线配置的动态调整,精准适配多品种小批量生产模式,有效提升生产柔性与产品多样性。

异构系统集成构建智能中台体系基于外部字段组技术,实现与PLM、MES、ERP、HR等系统的数据贯通,构建企业级数据枢纽。通过建立计划排程、物资采购、仓储物流、生产执行、质量检验等业务单元的协同机制,形成查打一体的数字化中台,实现业务流程可视化重组与效能提升。

细粒度权限体系保障军工数据安全平台构建多维度权限管控模型,支持基于组织架构的字段级访问控制。通过定义设备参数、工艺指标、生产批次等核心数据的操作权限,建立从数据采集、传输到应用的全流程防护机制,满足军工保密标准要求。

可视化监控体系强化生产管控基于HTML5技术构建生产线数字孪生系统,通过SVG矢量图动态呈现设备布局与工艺流程。设备健康状态通过四色分级预警机制可视化呈现,支持点击调取电流、温度、维保记录等实时参数。中央驾驶舱集成批次进度、合格率趋势、工艺指标等数据看板,实现生产异常即时追溯。

全维度生产数据集成分析系统建立年/月/周/日多层级计划管理体系,实现计划排产与实际进度的动态比对。通过中间表模型集成设备OEE、工艺参数、人员绩效等数据,构建涵盖生产异常、质量追溯、设备维保的决策支持体系。Portal模块支持Web视频监控集成,实现物理空间与数字空间的实时映射。

智能化决策支持平台通过魔方网表V2012专业版(含外部字段组、H5等标准模块)构建100+数据表单体系,提供多维分析模型。支持产品合格率趋势预测、设备故障模式分析、产能负荷模拟等深度分析,为工艺改进和资源配置提供数据支撑。标准化数据中台建立包含设备台账、工艺标准、人员信息等基础数据的中间表体系。通过外部字段组实现生产计划、异常工单、维保记录等业务数据的自动同步,构建企业级数据资产库。