在实现智能制造的过程中,信息空间与物理空间的交互和共融是一个亟待解决的重要问题,为此提出了数字孪生的解决方法。目前,在产品设计、设备运维、增材制造、生产调度中已经运用了数字孪生技术。

车间是制造活动的主体,数字孪生技术为生产制造过程的智能高效运行提供了一种可行的技术方案。本文在已有研究的基础上,对数字孪生车间的构建及相关的关键技术进行详细阐述,并通过实际案例进行验证。

1数字孪生车间系统体系架构

1.1体系架构

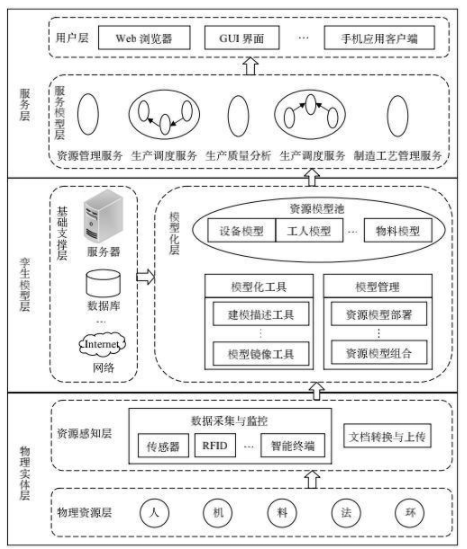

生产车间是一个多设备、多技术的复杂组织体,在现有理论研究基础上,本文提出的数字孪生车间总体框架如图1所示。

图1数字孪生车间总体框架

(1)物理实体层

物理实体层是制造车间的主体,主要包括人、机、料、法、环五个大类。人指制造产品的人员,包括操作工人、维修工人等;机指制造产品所用的设备、工装等辅助生产用具;料指制造产品所使用的物料,包括半成品、原料等用料;法指制造产品所使用的方法,包括工艺指导书、标准工序指引、生产计划表、检验标准、各种操作规程等;环指产品制造过程中所处的环境,包括各种设备的布局,温度、湿度、噪音等要求。

(2)孪生模型层

孪生模型层主要由仿真模型与孪生数据组合构成,其中仿真模型是对车间物理实体关键物理特征的真实写照,孪生数据由车间物理实体产生,将仿真模型与孪生数据在逻辑规则下进行结合与匹配,从而形成了孪生模型。

(3)服务层

服务层主要面向用户,主要负责在孪生数据驱动下为车间服务系统的运行提供相应的支持与服务。

根据上述车间生产过程数字孪生系统的体系结构,为了实现服务层的功能,整个系统的关键是实时获取孪生数据、构建孪生模型和车间物理实体实时映射。

1.2关键技术

(1)车间孪生模型建模

孪生模型的建立需要构建不同领域实体的统一逻辑结构,针对不同类型的物理实体和功能,以及实体产生的数据,构建相应虚拟空间孪生模型。

(2)孪生数据采集与传输

车间存在众多来自不同厂商的各类产品与设备,不同设备的接入方式、数据类型与格式均不相同。为保证孪生模型与物理实体的实时映射,须有安全且稳定的数据采集及传输方式。

(3)车间生产过程实时映射

孪生模型对物理实体的实时关键动作、关键行为和状态的映射是数字孪生技术的基础应用。

2车间关键要素孪生模型建模与实现

2.1车间关键要素建模

在生产制造过程中,参与制造活动的关键要素分为人员、设备、物料、方法、环境,因此车间生产过程数字孪生模型分别描述为:

H=

式中:H为人员;ID为人员编号;Name为人员名称;Location为人员当前所在位置;Profession为人员的工种;Technique为人员的技能;State为人员的实时状态。

E=

式中:E为设备;ID为设备编号;Name为设备名称;MNumer为设备型号;Type为设备类型;SAS为设备尺寸信息;Signal为设备启停信号;AData为设备各子节点动作数据;PParameter为设备实时加工性能参数;State为设备实时状态;LRate为设备的负荷率。

M=

式中:M为物料;ID为产品编号;Name为产品名称;MNumer为产品型号;Location为产品当前位置;RTPProcedure为产品实时加工工序;NPProcedure为产品下一道加工工序;QInformation为产品质量信息。

P=

式中:P为方法、工艺等;ID为方法编号;Name为方法名称;Type为方法类型;CInformation为方法内容信息。

S=

式中:S为环境;ID为环境编号;Name为环境名称;LInformation为环境的布局信息;State为环境的实时状态信息;Time为实时时间。

2.2车间关键要素孪生建模实现

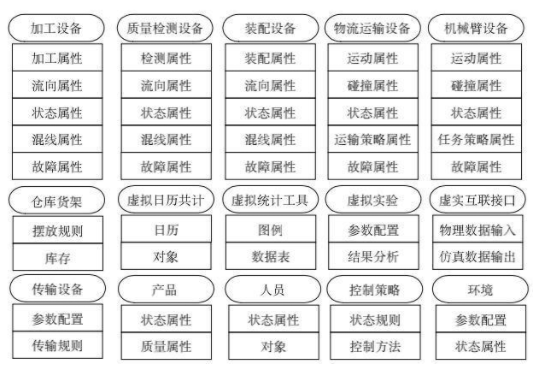

本文通过对车间关键要素的分析,划分了车间生产制造系统各实现领域(人、机、料、法、环),确定了如图2所示的生产要素建模子对象及其关键属性,以及各子对象相互关联所需的建模工具。

图2孪生模型建模子对象及工具

3车间物理实体实时数据获取

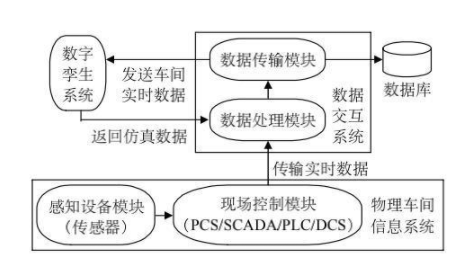

工业制造现场存在着大量来自不同厂家及采用不同技术的产品与设备,其接口协议等各不相同。为了解决数字孪生车间中异构设备实时数据的获取与传输问题,需要建立统一的通讯方式。

对此,本文开发了轻量化的具有Modbus、Profibus、Pofinet、工业以太网等通讯协议的数据交互软件,在该软件的支持下,可在企业原有的物理感知系统架构基础上,通过与对应设备通讯接口的连接,便可实现与现场控制主机进行通讯、对实时数据进行读写等操作。如图3所示。

图3孪生数据的实时获取、传输与存储

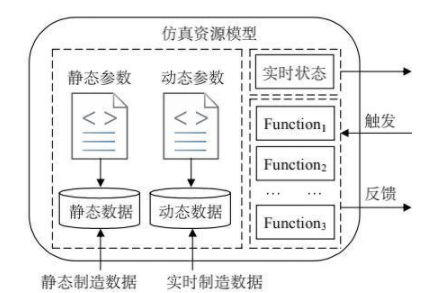

4车间生产过程实时映射

虚拟空间对物理空间的映射是数字孪生车间运行的基础。实现实时映射后,在虚拟空间中对实时生产状况的分析与优化将会更加智能化。本文建立的虚实交互映射模型如图4所示。

图4虚实交互映射模型

5数字孪生车间系统应用实例

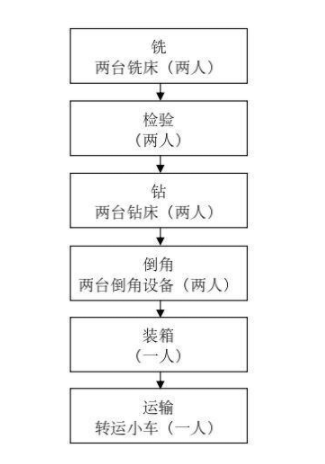

本文以某机加车间为研究对象,其布局、工艺流程如图5所示。

图5生产线工艺流程

(1)孪生模型构建

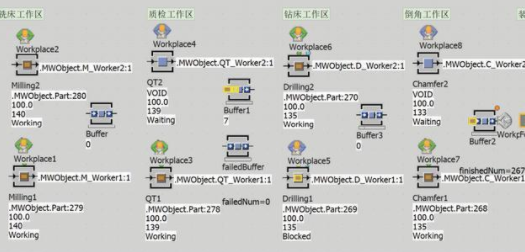

针对各个作业区设备及人员的属性及需求建立孪生模型。如图6所示。

图6孪生模型

(2)孪生数据实时采集及传输

采用数据交互软件实现对动作信号、状态信号等数据源的读取与传输。如图7所示。

图7孪生模型实时数据可视化

(3)实时映射构建

通过建立的数据交互软件对孪生数据进行实时处理,以驱动孪生模型的实时运行,实现设备、人员、产品等孪生模型状态与实际生产线的一致。

6总结

数字孪生车间作为一种车间运行新模式,对实现工业4.0、工业互联网、云制造、中国制造2025等先进制造模式和战略具有重要的动作用。

本文为数字孪生车间的实现提供了方案,提出了数字孪生车间系统架构及技术,提出了孪生模型构建方案,采用的数据交互软件实现了多源异构数据的获取与传输,同时本文建立的虚实交互映射模型可以有效实现孪生模型对实体的映射。后续将展开对数字孪生服务层的应用研究,利用孪生数据进行生产智能决策等方面的研究工作。

原文刊载于《机械》2021年第3期作者:三峡大学机械与动力学院罗少康,滕文琪