根据调查,台湾地区企业在转型智能制造或升级自动化生产线的产业当中,尤以半导体与光电产业居多,但论积极程度,传统产业却是一枚不可忽视的亮眼新星。从世界第一大运动鞋代工厂宝成、世界第一大自行车制造商巨大,再到台股重要支柱的台塑集团等,横跨多个领域的传统产业,都不约而同积极导入智能制造。而在这当中,亦有不少“Made in Taiwan”的传统产业企业在国际上发光发热。

东元电机打造全球首条马达智能生产线

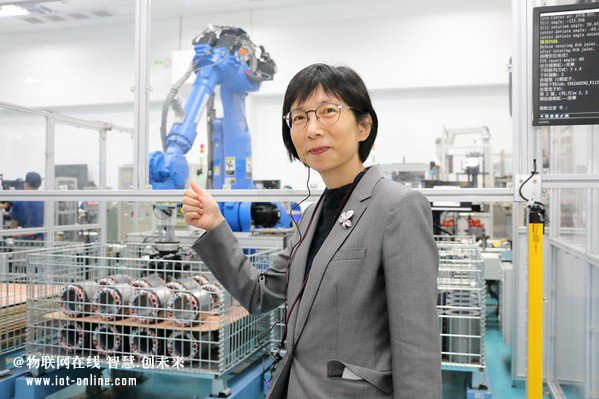

东元电机董事长邱纯枝认为,台湾地区厂商未来的竞争力就在于大量订制化。对于市场上产品少量多样与高订制化日益渐增的需求,台湾制造业若想要保持国际竞争优势,建设智能自动化的弹性生产线势在必行。“智能生产线对于未来制造业「根留台湾」至为重要,唯有订制化才是Made in Taiwan可以存续的方向。”邱纯枝这么说。

但像东元电机这样的传统产业大厂升级智能制造确也实属不易,邱纯枝表示,举例来说,东元电机原先只是要购入自动机台,但仔细思索,一台自动机台是专为大量生产而生,并不符合未来订制化诉求的趋势,加上现今对质量与交期的把关也日渐严苛,一台单纯的自动机台已经无法满足上述需求,因此东元电机借助物联网技术来解决这些问题,以达到所谓真正的智能制造。

东元电机是台湾马达制造第一大厂,同时也位居全球前三大工业马达制造厂,至今成立已超过六十年。在今年六月,东元电机才刚正式启用位于桃园中坜的“马达固定子自动化生产中心”,该厂区斥资约6000多万人民币且耗时一年半打造。但这座占地800平方公尺的厂区最引以为傲的是,其运用3D视觉机械手臂、无人搬运车(AGV)以及自动卷入线机等智能自动化生产技术,更大量应用东元集团自行研发的各种生产管理系统,组成全球首例且规模为亚洲最大、最完整的工业用马达智能生产线。

导入“马达弹性生产智动化生产线”,现在生产在线的人力由过去60人锐减到仅剩20人,现今厂区内2/3的人力虽已改用自动化机械替代,但生产效率却因此大幅提升。举例来说,过去要花400分钟的时间才能产出一台马达,但导入智动化生产线后仅要20分钟便能完成,现在一天八小时作业时间便可生产580台马达,年产量从10万台增加到22万台,东元电机也进一步表示,生产线在人力缩减之际,整体效率却能较以往提升三倍以上。

然而,人力缩减却不代表人工操作跟着退化、被取代,相反地,反而更增进人工操作的效能,像是过去每一作业人员平均一天仅能生产10台马达,但透过智能生产线的协助下,现在平均一天生产力可大幅提升至34台。

图一 : 东元电机董事长邱纯枝认为,台湾厂商未来的竞争力就在于大量订制化。(Source:东元电机提供)

左右马达性能的线圈绕线,是生产马达的首要步骤。从马达的生产指标占积率来看,过去东元电机采用人工入线只能达到75%,且还须在兼顾可靠质量的情况下,技术难度会更高,因而东元电机在马达生产的第一步中,就先导入自动卷入线机来解决这个问题。

自动卷入线机比起人工入线,可达到一分钟1800转的效率,仅在短短几秒钟之内,便可将马达的核心组件铁芯制作完成,占积率也从75%提升到90%,而在卷入线后,最后才交由人工来处理线头装接。此外,过去倚靠老师傅的经验,很容易直接影响到产品质量,但现在透过自动化设备的辅助,在年轻一代人力的作业下,亦可同时保障产品质量,无须担忧作业人员经验是否不足。

初步组装后,经由穿梭在厂区内的自动无人搬运车(AGV),即能够将一颗颗重达80公斤的铁芯集中搬运到厂内相对应的位置,而这些无人搬运车载重可达1公吨。东元电机将无人搬运车与管理系统进行整合,可借后端集团内自行研发的MES系统下达派工指令,AGV即可自动行驶至入料口、生产线及机器人工作区进行物料双向运送。

该厂区内共设置无人搬运车50个站点、共1225个运送路径,而这当中又必须推算出最有效率的路径,并同时得做到互相不碰撞等要求,提供技术研发的工研院也为这条智能生产线付出心力,工研院机械与机电系统研究所智能机器人技术组组长游鸿修便表示,要做到上述要求并不容易,然而现在这些无轨式AGV确实已能在厂区内灵活地进行移动,执行物料取放、搬运等,在无安全疑虑且载重量庞大可谓做到全台第一。

东元电机内部工程人员表示,该无人搬运车采无轨方式,借由铺设树状磁条道路,并结合RFID生成自由路径,同时符合机器人定位精度,进行三条生产线物流移动。由于采自由行走路径,在安全防护方面,面对交会车辆、工作人员或障碍物时,也可做到自动闪避或优先礼让高重要度的车辆,彼此之间井然有序。

而厂区内一台台蓝色的机械手臂穿梭其中,除了取代人力搬运之外,也可做到物料精准抓取与判别。该机械手臂采用3D视觉技术,并一共装有3颗镜头分别针对马达的位置、高度、形状进行辨识。透过屏幕比对,作业人员亦可判断手臂抓取的铁芯是否正确,而透过3D视觉手臂也可自行判断抓取的是半成品还是完成品,东元电机内部工程人员表示:“精准的定位误差比一根头发还要细微。”

导入智能生生产线的获益,不仅提升制造效率,对于企业整体营收与成本也有明显改善。邱纯枝透露,在实际运用智慧化生产后,不仅使机台数量减少30%,成本也下降10%,但如先前所说,整体效率却能因此提升三倍以上。邱纯枝也表示,面对现在人力缺工的问题,确实可借由导入智能生产线来解决,但东元电机从传统产业角色升级智能制造,主要考虑制造过程本身的复杂性,加上现有市场订制化需求提高。而对于传统产业来说,建设系统整合也为一项挑战,但企业仍须找到适合的生存之道,否则要实现“根留台湾”的目标,则会困难重重。