案例摘要

针对火电机组TSI系统长期被本特利、艾默生等进口产品垄断局面,2022年5月,华能集团通过并立项“全国产数字化汽轮机监视仪表(TSI)系统及示范应用”重大科技项目。西安热工院作为该项目的研发单位,在原有技术积累的基础上,对TSI系统的关键核心技术进行攻关,成功研发了全国产数字化TSI系统(TMS-T316)。2023年6月,全国产数字化TSI系统在华能莱芜电厂装机容量为330MW的5号机组首次投运。截止目前年全国产数字化TSI系列产品已在11个厂、9台汽轮机、20台小机完成国产化改造。2025年11月16日全国产数字化TSI系统在华能山东莱芜6号百万机组成功投运,是我国在百万大容量火电机组上首次采用国产TSI系统。

全国产数字化TSI系统申请发明专利65项,授权15项;制定标准6项;发表核心期刊论文4篇。核心指标均优于国外同类产品。经中国电机工程学会刘吉臻院士专家组鉴定,整体技术达到国际领先。入选国家能源局第四批能源领域首台(套)重大技术装备,入选国资委《中央企业科技创新成果推荐目录(2024年版)。入选第四届数字中国建设峰会“国有企业十大数字技术成果”。入选2024年度华能集团先进技术推广目录。这些业绩标志着全国产TSI系统获得市场认可,打破了国外长期垄断,解决了“卡脖子”问题,填补了国内关键技术空白,补齐现有发电控制系统短板,提升我国能源核心装备安全水平,为全面保障我国关键基础设施安全奠定了重要基础。

一、实施背景及实施目标

1、实施背景

TSI系统全名为汽轮机安全监视系统,是监测、保护汽轮发电机组安全运行的重要设备,它可以连续、准确、可靠地监视汽轮发电机组在启动、运行和停机过程中的重要机械运行参数,如:汽机转速、轴位移、相对膨胀、热膨胀、偏心、振动等。同时,当TSI系统检测到上述重要机械运行参数超出规定限值时,准确发出报警信号,提醒运行人员,并根据测量信号判断是否紧急停机,保护汽轮机,防止汽机转子、轴承损坏事故发生,是保障机组安全运行必不可少的设备。

自上世纪80年代以来,国外如Bently、Epro、VM和新川等品牌纷纷进入国内,并迅速占领了TSI市场,导致TSI系统完全被进口品牌垄断,市场占有率在99%以上。国内的TSI品牌只在一些辅机等非关键设备中有应用业绩。由于进口品牌生产组装等工艺流程都在国外完成,导致备品备件的供货周期大大延长,普遍的周期在3-6个月,最久的甚至需要10个月,这无疑威胁到机组的安全运行。此外,Bently已经对国内的核电实行禁售,近年来国际形势变化剧烈,一旦其他品牌断供,国内电力行业将遭到沉重打击。

由此可见,TSI系统无疑是一项“卡脖子”关键技术。

2、实施目标

正如习近平总书记所说:“关键核心技术必须牢牢掌握在自己手中”。研制质量稳定、测量准确,且能适应智能化电厂建设需求的全国产数字化TSI系统迫在眉睫,实施目标如下:

(1)建立完全自主可控的数字化TSI全套软硬件技术体系解决“卡脖子”问题;

(2)实现技术突破,系统性能领先进口产品,推动TSI行业技术进步;

(3)完成应用示范,逐步替换现有国外TSI系统提升核心工控系统本质安全;

(4)建立完善的TSI系统检测技术体系,保障自主可控TSI系统稳定可靠。

二、建设内容及实施效果

1、产品研发过程

(1)2022年5月立项“全国产数字化汽轮机监视仪表(TSI)系统研发及示范应用”华能集团重大科技项目。

(2)2022年11月完成全国产TSI系统样机研制,并于12月完成整机实验室的调试和测试工作。

(3)2023年4月TSI系统获得获得工信部电子五所的全国产认证,核心部件电涡流传感器、测量卡件和整机获得中国计量院(国家最高标准)、航空304所(军工最高标准)、电力工业热工计量测试中心(电力最高标准)等权威机构的检测认证。

(4)2023年6月在莱芜电厂5#机组完成全国产TSI在30W机组的首次示范应用。

(5)2024年4月通过中国电机工程学会科技成果鉴定,刘吉臻院士作为组长的鉴定委员会认为:项目整体水平达到国际领先。

(6)2024年7月TSI系统及其检验检测技术两个项目均入选华能集团2024年《先进技术推广应用目录》。

(7)2024年11月入选国家能源局第四批能源领域首台(套)重大技术装备。

2、产品创新性

(1)提出了多元融合异构双总线TSI系统架构,开发了多协议融合高精度实时同步机制,实现了TSI系统测量功能与通讯功能的高度融合。与同类产品相比,减少了卡件种类,提高了数据传输速度和精度。

(2)提出了基于集肤效应和反对数放大技术的特性构造导线设计方法,研发出精密信号源电涡流传感器,实现了0.05%/℃的极低温漂和在宽温范围内的强阻抗性及稳定输出。

(3)提出了TSI系统传感器、二次仪表/测量模块和系统回路的高精度检测方法,并制定了相应的国家和行业标准,形成了完整的TSI检测技术体系。

3、产品应用情况

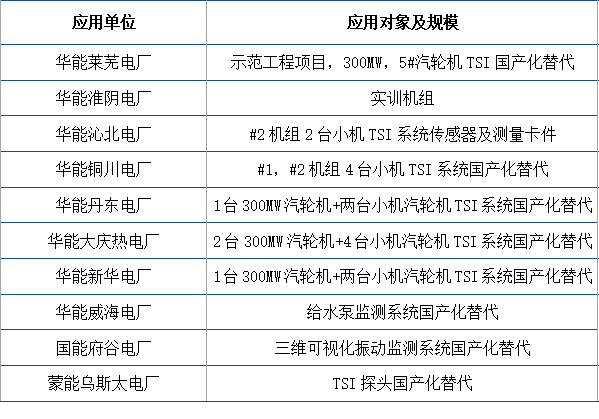

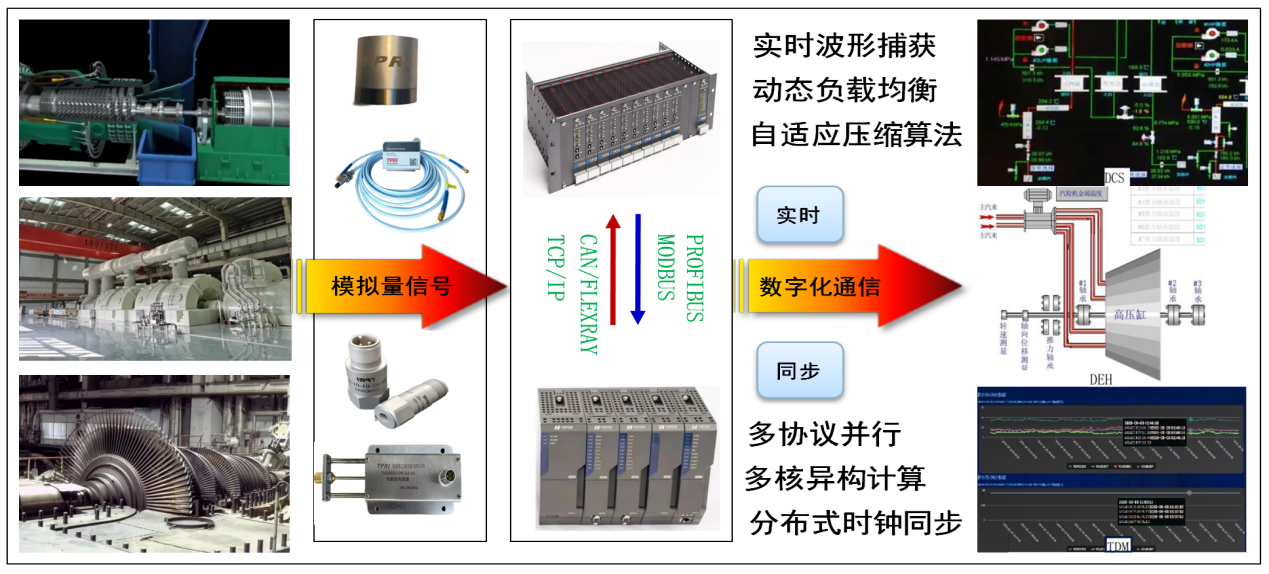

2023年6月,全国产数字化TSI系统在华能莱芜电厂330MW汽轮机组成功投运。示范项目后,全国产TSI系统陆续在各型机组上投入应用,其中300MW级机组包括上安电厂、丹东电厂、新华电厂和大庆热电;鹤岗600MW级机组和莱芜1000MW级机组正在执行。截止目前年全国产数字化TSI系列产品已在11个厂、9台汽轮机、20台小机完成国产化改造。系统运行状态良好,合同额累计超过2300万元。如下图1为TMS-T316系统结构图。图2为TMS-T316系统应用图。

图1 TMS-T316系统结构图

图2 TMS-T316系统应用图

4、产品实施效果

全国产数字化TSI系统研发及应用积极响应了中央将核心技术牢牢把握在手中的号召,标志着全国产TSI系统获得市场认可,打破了国外长期垄断,解决了“卡脖子”问题,填补了国内关键技术空白,补齐现有发电控制系统短板,提升我国能源核心装备安全水平。

经评估,更换为全国产数字化TSI系统安装部署后,机组硬件布置得到改善,响应时间和安全性大幅度提升,备品备件采购金额下降30%,备品备件的供货周期由原来的6-10个月大幅缩短至1个月,设备更换及维护成本大大降低。系统整体满足25项反措,安全运行水平得显著到提升,彻底避免了断供风险。

完成单位:西安热工研究院有限公司

完成人:田爽,李晓博,韦宣,郝德锋