摘要

船舶动力是船舶的“心脏”,是船舶价值最高的配套设备,约占整船价值的10%~15%。它涉及机械、电气、液压、热能等多专业学科,涵盖燃烧/摩擦/润滑/流体等共12类关键技术,约1500余种3万余个零部件;同时制造精度达到0.001mm,质量控制要求严格,工艺路线复杂,7道主工序,上百道工序。动力主机的配套生产厂家遍布全国各地及海外。随着船势向好生产订单的增长,内、外部检验验收安排受时空作业限制以及外部因素影响而时长出现延期的情况时,对后续生产建造安排影响较大。因此,开展了数字化远程交验模式的探索。本案例详细介绍通过借助数字化技术打造船舶动力远程交验平台,服务于开发生产制造方和内外部检验验收方协同验收的主要场景,打通产业链上下游信息流、业务流,进而实现了动力主机生产制造企业、零部件供应商、质检单位、客户在统一的平台上进行协同,规范了检验流程并提升远程质检效率。

一、实施背景

中船动力(集团)有限公司(以下简称“中船动力集团”)的生产交付中心覆盖沪、苏、皖三地。随着检验监管范围将逐步扩展,后续将面临着由于地点分散、人员少导致无法及时完成船舶动力主机及零部件验收工作的困境。同时,面对不能预见、不能避免并不能克服等的客观情况(如疫情、流感等),在检验人员不能到场的情况下也会影响零部件及船舶动力主机验收工作的开展。

二、实施目标

对当前多地协同建造的新需求,如何保证主机提交及零部件检验收等工作的按时顺利开展以及检验效率的提高成为痛点问题。为此,集团考虑结合新一代信息化、网络化及智能装备技术,打破人必须在现场的传统检验方式,实现对于船舶动力主机试验提交及零部件检验的远程可视化验收,打造基于5G+AR的远程数字化检验新模式。

三、建设内容

本项目整体架构(如图1所示)分为3部分:佩戴基于5G网络AR眼镜来查验零部件外观及关键参数,检验过程中支持现场端和远程端多人在线交流互动,支持检验数据结构化(如:检验工作流、截图、视频等形式)留底,完成零部件远程检验;通过对现场端主机试车监测系统、视频监控、辅机相关等信息以及改造现场指针式仪表实现数据自动采集,在远程端实时查看柴油机运行状态数据及视频资料;支持包括但不限于零部件检验过程、主机试车提交过程出现的临时异常问题等场景下,通过视频会议形式沟通。

图1总体架构

搭建工业物联网平台开展私有化部署,远程可视化交验平台对接底层数据网关并获取数据,接收、存储、调用数据。远程可视化交验平台具备任务管理后台,实现设备模型管理、质检任务管理、质检报告管理等功能。同时,具备数据可视前台模块,实现质检数据大屏、视频监控画面,AR眼镜音视频及图文等呈现功能,并实现质检任务流当中传感器数据、视频监控数据、AR交互数据、质检报告等数据分层存储的功能。由物联网平台对接底层数据网关并获取数据,接收、存储、调用数据。进而提供机台设备管理、质检任务管理、质检报告管理等功能,支持任务的创建、管理和记录等功能。

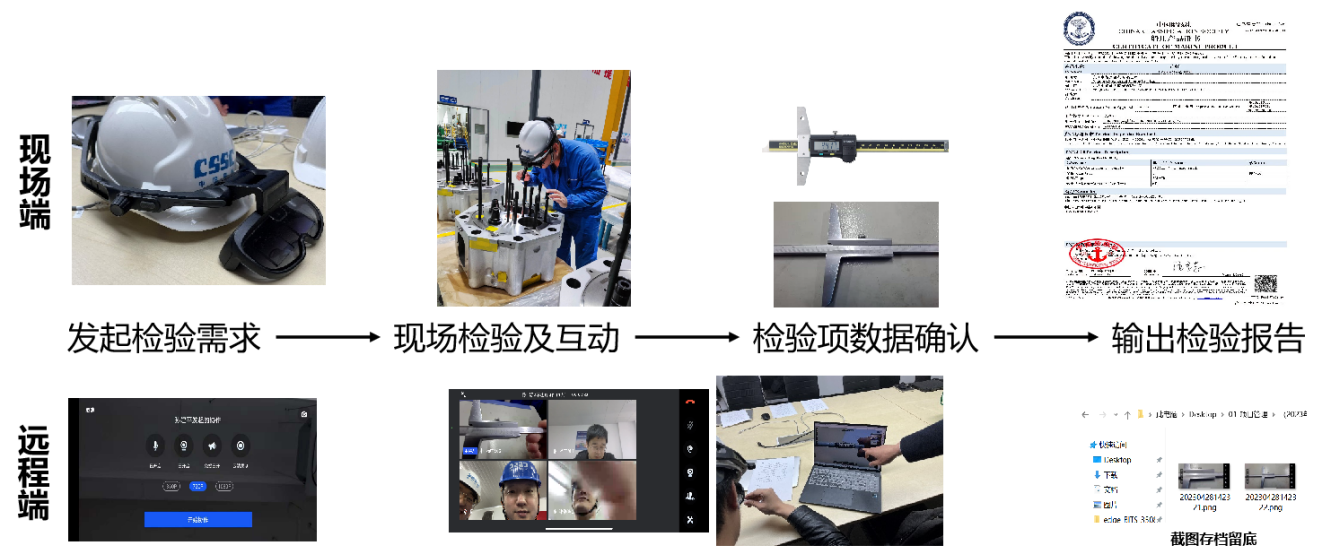

(1)零部件及装配过程检验场景案例

随着近几年船势,主机订单量逐年攀升,检验任务越来越繁重,时常会出现检验任务“扎堆”的情况,检验人员大部分时间都花费在各检验地点间的路途奔波。如何及时响应检验需求并高效地完成检验任务成为首要突破的问题。经过和一线检验人员现场沟通和市场调研,考虑通过佩戴基于5G网络AR眼镜来查验零部件外观及关键参数。本场景适用于海内外供应商场地的检验(如图2所示)、企业内部制造过程检验(如图3所示)。作业过程中大致分为以下几个步骤发起检验需求、现场检验及远程互动、检验数据确认和录入、输出检验报告等几个环节。

图2零部件配套厂及入库的远程检验

图3台架试验调试试验过程互动

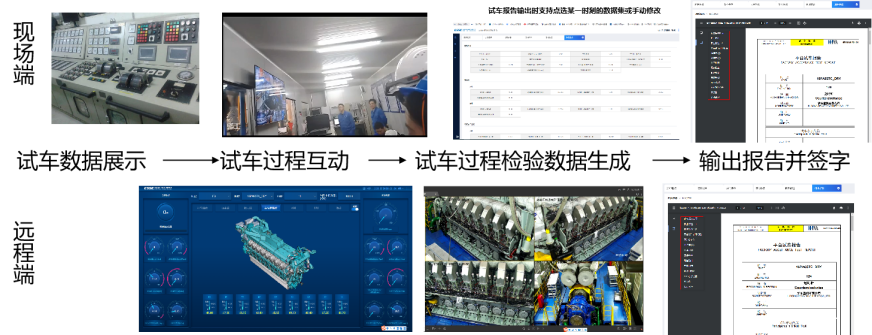

(2)台架试验过程数据采集及远程监控场景案例

为提升客户检验环境体验,降低台架试验现场噪音的影响,利用中船动力集团各子公司专线互联的“大内网”和台架试验台的可拓展性,将现场已有传感器和机旁测量箱的数据进行采集,同时将现有的视频监控画面进行取流,统一转存至物联网平台。再经过数据清洗、数据加工,最终按照业务需要呈现台架试验过程的监控画面(台架试验试车数据+视频监控),客户在远程端的交验室身临其境,直观地查看台架试验的实时数据(如图4所示)。同时,系统支持将现场采集的数据作为检验记录数据自动记录在对应的检验表单中,可快速根据预制模板输出台架试验报告,高效快捷且不易出错。

图4台架试验过程数据采集及远程监控流程

(3)对外(船厂、船级社等)的远程检验场景案例

早前,产品完工后第一周发出船检邀请,因船检师配置有限,至少到第二周才能安排到现场检验。见证合格后提交资料,第三周资料审核合格后船检师发布证书,发起申请到取得船检证书最少需要三周时间。为提高产品验收效率,减少检验等待时间,基于中船动力集团制造执行系统与船级社对产品业务系统集成,将检验数据通过数据采集交互及实验数据自动校验,完成船检证书快速签发和自动发证(如图5所示),极大的提升了船检的效率。

图5对外(船厂、船级社等)的远程检验

四、实施效果

通过项目一期的实施,以5G、AR、物联网、大数据为抓手,实现了中船动力集团各生产基地、外部相关方多要素互联互通。同时也推动了组织变革、流程再造,支撑建立职能集中统一、穿透一体、触达末端的强管控模式,得到了业务部门和相关方的一致好评。目前,95%以上的中高速机均采用远程可视化方式开展验收,与此同时我们还总结提炼上述场景并“复制”推广到低速机业务。

优化体验:优化了客户、检验人员(船厂、船检、J代表)检验体验,检验环境更加友好。

强化支持:调试试验及检验更为便捷获取专家和后方团队支持,加快问题诊断和处置速度;

提高效率:异地检验改变了检验模式,检验效率提高了50%。

降低成本:相关业务人员出差等检验成本降低了10%;

规范过程:检验工作任务和报验记录/更加规范、有序,一次检验合格率提升了10%。

完成单位:中船动力(集团)有限公司

完成人:祝贺、龚嫚、魏亮