摘要

旭辉电气一体化智能生产制造项目,以智能工厂建设为核心,实现生产作业、生产管理、运营管理三大核心环节智能化全覆盖,围绕“数字基础设施-生产作业-生产管理-运营管理-供应链协同”五大核心板块,依托新建厂区,全面推进了智能化生产的建设,构建了一体化的智能化生产平台。

项目联合联通突破万兆网络关键技术,搭建安全互联的数字底座;部署智能设备并集成多系统,实现生产自动化与全流程协同。依托五层架构及多项创新技术,项目成效显著,生产效率、产品质量大幅提升,客户满意度达100%,具备良好扩展性与可复制性,凭借完善资质与知识产权体系筑牢实施推广基础。

一、项目实施背景

行业发展趋势驱动:随着新型电力系统建设加速,电网对电力装备的智能化、可靠性、定制化要求显著提升,传统生产模式面临“多品种、小批量”订单响应慢、生产效率低、质量管控难等挑战,亟需通过智能化转型实现升级。

政策导向支撑:响应河北省政府《关于推动互联网与先进制造业深度融合加快发展工业互联网的实施意见》(冀政发〔2018〕8号)等政策要求,落实工业互联网创新发展战略,推动电力装备制造业向数字化、网络化、智能化转型。

企业自身发展需求:随着公司业务快速发展,现有生产体系存在信息孤岛、生产过程不透明、设备维护被动、质量追溯低效等问题,制约了产能释放与市场竞争力提升。为满足国家重点工程对产品质量与交付周期的严苛要求,亟需构建一体化智能生产制造体系,实现全价值链高效协同。

二、项目实施目标

一体化智能生产制造项目依托“旭辉电气智能电力装备智能工厂”建设,实现生产作业、生产管理、运营管理三大核心环节智能化全覆盖,具体目标如下:

按国家标准构建数据中心和安全防护体系,与老厂区实现网络互联,打造一体化网络平台。

依托大数据、数据集成及可视化技术,实现生产管理数字化,提升生产管理效率与质量。

部署智能化产线、智能设备、全自动立体库等,与WMS、MES、ERP、PLM、财务等系统集成,实现生产与结算自动化、智能化,构建一体化智能生产平台。

打通数据链条,实现销售、生产、采购、结算数字化,构建数据驱动的生产管理模式,达成运营智能化。

对接外部客户,实现供应链融合,探索产业链协同管理模式,推动供应链系统智能化。

项目遵循“总体规划、分步实施”原则,有序推进系统建设。

三、项目建设内容

围绕“数字基础设施-生产作业-生产管理-运营管理-供应链协同”五大核心板块,依托新建厂区全面推进智能化生产建设,构建一体化智能化生产平台:

1.数字基础设施建设

公司与联通合作,经工信局批准开展万兆网络试点,突破多项关键技术,包括:

50G-PON超大带宽技术

50G-PON确定性低时延技术

FTTR与第7代无线局域网技术协同(室内漫游无缝切换、空口有序传输、资源集中管控)

50G PON上行与OTN协同(端到端硬切片协同、带宽调整协同)

按国家标准构建标准化机房,采用华为超融合设备搭建私有云,实现业务灵活部署;部署深信服备份一体机等设备,与老厂区机房构建双数据中心安全模式;搭建5G+光纤工业网络,部署防火墙、上网行为管理等设备,按分区分域原则构建全面网络防护体系,通过VPN技术实现新老厂区网络互联,打造稳定、安全、弹性的数字化底座。

2.生产作业智能化

构建智能化生产产线,部署自动化设备并与MES系统打通,实现生产指令自动下达;建设智能AGV、轨道式RGV,其控制系统与MES、产线控制系统集成;搭建智能自动化立体库,部署WMS智能控制系统,与MES、ERP系统联动;部署APS排产系统,实现按销售订单和按需生产的柔性生产模式;MES生产管理系统与WMS、智能生产线、智能车控制系统集成,实现生产要素统一调度。

操作员下发排产计划后,MES系统自动通知WMS分拣备料、自动出库,调度AGV将物料送至指定工位,智能产线完成加工后,AGV再将产品送至立体仓库自动入库,全程无需人为干预。

3.生产管理智能化

通过智能生产平台汇聚传输数据,实时展示于车间大屏、关键岗位可视化系统,并通过5G网络推送至管理人员手持设备,实现生产管理数字化;管理人员可一键调整生产调度,后续工作由系统自动智能调整,达成管理操作智能化。

4.运营管理智能化

智能生产平台与ERP系统、财务系统、CRM客户关系系统、PLM等系统对接,构建数据驱动的流程化、网络化一体运营模式,实现采购、库房、生产、销售、财务等运营管理智能化。

5.供应链协同智能化

建设供应商外延协同平台,实现外部供应商需求发布、询价、比价、合同、对账、结算的线上化和智能化,提升供应链响应效率。

三、采用技术方案

1.核心技术架构

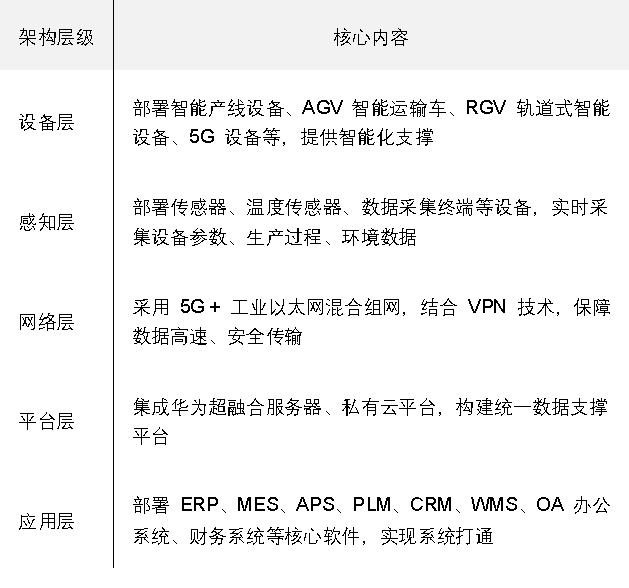

构建“设备层-感知层-网络层-平台层-应用层”五层架构,实现数据全流程贯通与智能应用:

2.关键创新技术应用

人工智能技术:应用机器学习算法优化自动设备线路选择,实现跨系统设备联动调度。

工业物联网技术:实现关键设备联网监控,数据采集周期最短达1秒。

数据融合技术:通过生产设备API接口整合MES、ERP等多源数据,构建完整数据链。

大数据与可视化技术:采用大数据技术清洗汇聚数据,开发智能决策看板,实时呈现核心指标。

多模态智能调度技术:实现智能运输车自动化调度。

万兆网络技术:采用最新技术设备,突破并应用万兆网络关键技术。

四、项目实施效果

(一)创新性

技术创新:集成人工智能、工业物联网、云计算、大数据分析等核心技术,针对性解决电力装备行业三大痛点,形成“智能系统+工业互联网”专属解决方案;在万兆网络和第七代无线网络技术上实现多项突破。

模式创新:重构“订单-计划-生产-交付”全流程,建立跨部门协同平台,构建“企业-供应商”数字化协同模式。

理念创新:践行“数据驱动决策、精益运营、敏捷管理”理念,实现从“大规模生产”向“大规模定制”转型,相关经验纳入河北省工业互联网创新发展联盟典型案例库。

(二)应用成效

1.提升运营效率

关键设备数控化率:65%→92%

关键设备联网率:50%→95%

设备综合利用率提升15%

生产计划制定时间:4-6小时→30分钟

数据整合时间缩短95%,临时分析响应时间≤2小时

2.优化客户服务

国家重点工程交付满意度:100%

产品不良品率、客户投诉率大幅下降

3.创造商业价值

运营成本显著下降,库存周转率大幅提高,释放大量流动资金

获评石家庄数字化转型试点企业,市场竞争力显著提升

(三)可行性与可持续性

技术可行性:采用成熟验证技术,与现有IT架构兼容性达98%;建立四层安全防护体系,系统可用性达99.9%。

经济可行性:投资回收期约3.5年,投入产出比1:2.5;自有资金全部到位,保障持续运营。

可持续发展能力:技术架构支持横向扩展与纵向升级,形成行业标准解决方案,具备跨企业、跨区域推广价值。

(四)合规性与安全性

合规性:严格遵守《网络安全法》《数据安全法》等法律法规,建立数据分类分级管理机制,无违规行为。

安全性:

网络安全:部署H3C下一代防火墙,威胁拦截准确率达99%,采用VPN加密传输。

数据安全:

核心数据本地容灾+异地备份,RTO≤4小时、RPO≤1小时,建立安全审计机制。

系统安全:

定期漏洞扫描与渗透测试,制定应急预案并定期演练。

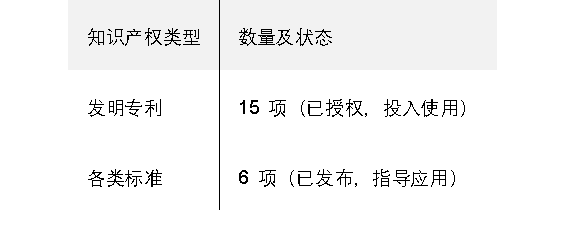

(五)知识产权

核心知识产权围绕关键技术布局,形成技术壁垒,为企业数智化转型提供核心支撑。

完成单位:河北旭辉电气股份有限公司

完成人:李玉、郝永庆、张绪贤、于二年