案例摘要

广船国际有限公司为应对船舶制造行业长期存在的资源调度依赖人工经验、协同效率低下、动态调整困难等核心痛点,自主研发了“船坞与总组场地资源智能调度平台”。

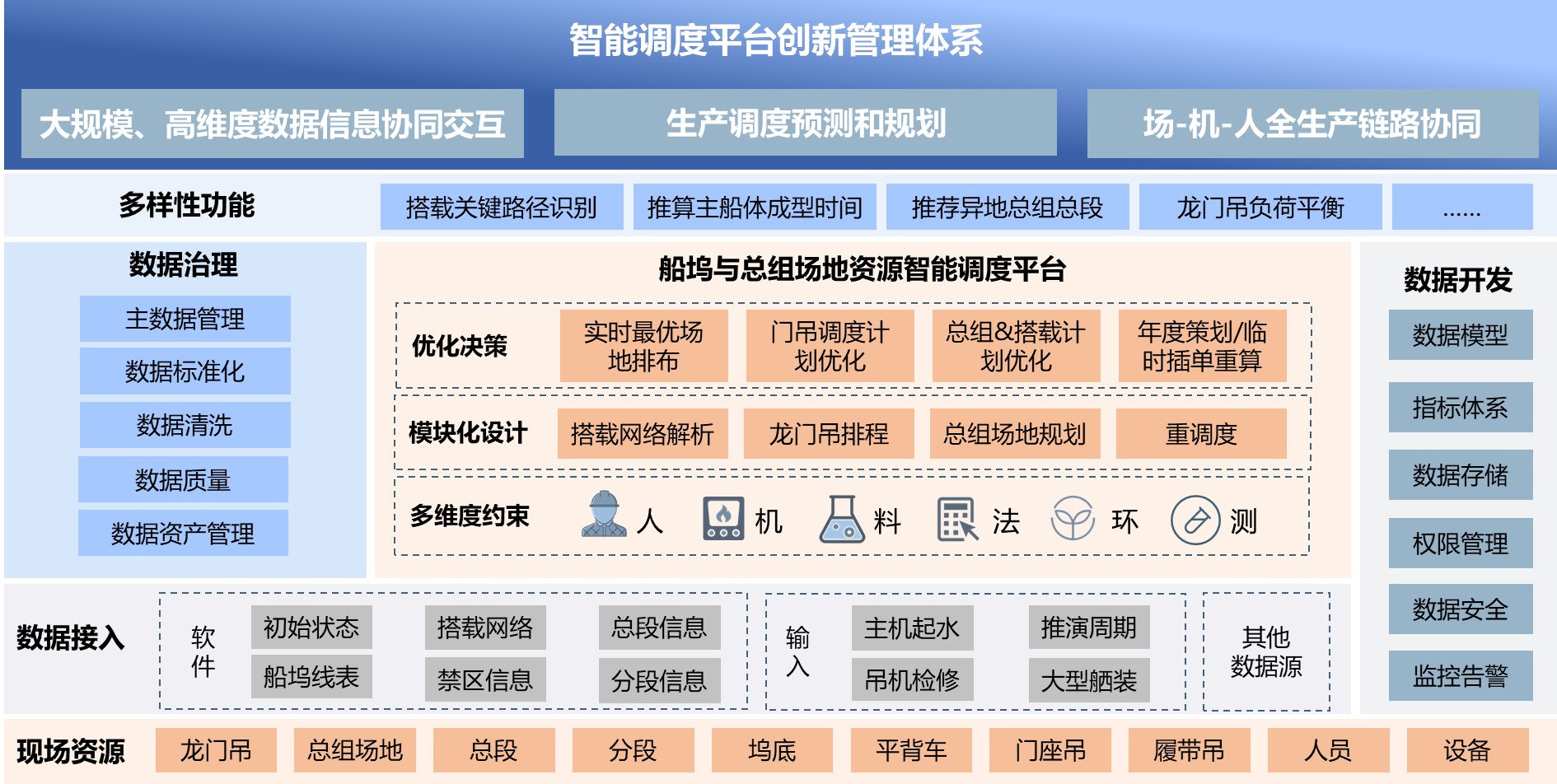

该平台以工业互联网体系为框架,以数据驱动为核心引擎,深度融合数字孪生、智能优化算法与实时动态调度等先进技术,构建了一个覆盖“策划—布置—调度—监控—决策”全流程的智能化资源调度与管控体系。

平台旨在实现对船坞、总组场地、龙门吊等关键制造资源的全局优化配置与动态协同管理,推动船舶总组搭载这一核心生产环节从传统的“经验驱动”模式,向现代化的“算法驱动+数据智能”模式进行根本性转型。

实际应用表明,平台能够有效解决计划拖期、资源冲突等问题,实现船坞周期显著缩短、资源综合利用效率大幅提升以及生产能耗的降低,为船舶工业的数智化转型提供了有效的解决方案。

一、实施背景

在全球制造业数智能化转型浪潮与国家“海洋强国”、“制造强国”战略深入实施的宏观背景下,中国船舶工业既面临巨大的发展机遇,也遭遇着内部提质增效的严峻挑战。广船国际有限公司作为中国船舶集团的骨干造船企业,在多年的生产运营中,深刻认识到传统生产调度模式已成为制约企业高质量发展的关键瓶颈。具体表现为:

1.生产计划高度依赖计划员的个人经验,缺乏科学的量化分析与推演工具,导致中长期计划前瞻性不足,在面对多项目并行、订单变更频繁的复杂场景时,柔性极差,计划拖期成为常态。

2.船坞、总组场地、龙门吊、履带吊等多种关键资源分属不同部门管理,调度指令分散,缺乏统一的优化协同机制,造成资源利用率波动大,闲置与紧缺现象并存,局部瓶颈经常影响整体生产节拍。

3.对于龙门吊等大型高能耗设备的运行,缺乏基于全局任务的精细化路径规划与调度,空驶、等待时间长,不仅降低了作业效率,也导致了不必要的能源消耗。

针对上述痛点,使得企业迫切需要利用新一代信息技术,构建一个能够贯通数据、集成优化、智能决策的资源调度中枢,以打破信息孤岛和经验壁垒,从而提升整体运营效率、降低成本并增强市场竞争力。因此,开发“船坞与总组场地资源智能调度平台”是广船国际顺应产业变革趋势、破解自身发展难题、打造核心竞争优势的战略性举措。

二、实施目标

本项目的实施目标体系明确,涵盖了业务效益、技术能力与管理变革三个维度。

在业务效益层面,核心目标是借助智能化调度,实现生产周期压缩与资源效率提升。具体包括:缩短船坞建造周期整体;提升总段和分段吊装计划调度的效率,提高吊装设备利用率,降低龙门吊双吊机干涉时长;通过优化设备运行路径与任务序列,实现综合能耗降低的下降,践行绿色制造理念。

在技术能力层面,旨在构建一个技术领先、稳定可靠的工业互联网平台。目标是打通从企业资源计划(ERP)、制造执行系统(MES)到现场设备的多源数据流,形成统一、高质量的数据湖;研发并集成适用于船舶制造场景的系列智能优化算法模型,包括动态资源推演模型、空间布局优化模型和多机协同路径规划模型;建立基于数字孪生的可视化监控与仿真环境,实现物理世界与数字空间的实时交互与双向优化。

在管理变革与行业引领层面,目标在于推动企业内部管理模式的转型升级,将管理人员从繁重的人工排产中解放出来,转向基于模型推演结果的科学决策与方案优化,大幅提升了计划的精准度与可靠性。

通过本项目的成功实践,形成一套涵盖技术架构、算法模型、实施方法论的完整解决方案,使其具备在船舶行业乃至更广泛的离散制造业进行复制和推广的价值,为提升我国离散制造业的整体智能化水平贡献实践范例。

三、建设内容

平台的建设内容系统而全面,围绕“数据、算法、应用、呈现”四大支柱展开。

首先,在数据基础层面,平台建设了强大的数据解析与治理中心。通过开发标准化的数据接口与服务API,对接企业现有的ERP系统(获取船坞线表、物料信息)、MES系统(获取生产任务、进度状态)以及设备监控系统(获取龙门吊位置、状态、能耗数据)。针对船舶建造特有的工艺数据,如以图纸形式存在的搭载网络图、总段三维模型、工艺规程等,平台创新设计了数字化转换模板,将其转化为机器可识别、可计算的矩阵化、参数化数据,构建了覆盖静态参数与动态过程的统一调度知识库与工艺参数数据库,为上层智能应用奠定了坚实、高质量的数据基石。

图1智能调度平台创新管理体系架构图

其次,在核心智能层,平台自主研发并部署了三大核心算法引擎。一是“动态资源推演模型”。该模型将复杂的船舶搭载工艺网络转化为有向图与邻接矩阵进行数字化表达,融合图论分析、约束传播与离散事件仿真技术,构建了多项目、多资源并行的推演模型。其能够在年度或季度计划阶段,模拟不同排产方案下船坞、场地、吊机等资源的负荷变化,预测产能瓶颈与资源冲突,实现了从“经验估算”到“数据驱动的精准预判”的跨越。

二是“总组场地智能调度模型”。这是空间优化的核心,模型采用了融合启发式搜索、约束规划与计算几何的组合型智能算法,以最大化场地利用率为目标,同时必须满足总段吊装先后顺序、安全作业间距、特殊工位(如叠组、地坑)物流通道数等数十项复杂工艺与工程约束。该模型不仅能够自动生成初始最优布局,更具备卓越的动态重调度能力。当生产现场发生分段延期抵达、紧急插单或工艺变更时,引擎能在分钟级时间内,基于当前状态快速重新计算并输出扰动最小的新布局方案,极大地增强了生产系统的柔韧性。

三是“龙门吊任务分配与路径优化模型”。该引擎专注于时间维度的精细化调度。它运用运筹优化与实时路径规划算法,为多台龙门吊、履带吊分派吊装、转运任务,并规划出最优行走路径。其创新点在于深度集成了多机协同与防干涉策略,通过基于时空冲突消解的多目标协同优化算法,确保多台设备在交叉作业区域的安全高效运行。引擎同样支持动态调整,能够快速响应临时任务插入、设备故障等异常情况,保障现场作业的连续性与安全性。

再者,在应用与呈现层,平台构建了面向不同角色用户的协同工作门户与可视化决策支持系统。基于微服务架构,将上述算法引擎的能力封装成一系列独立的、可复用的标准化服务(如计划推演服务、场地优化服务、排程服务),通过RESTful API向上层应用提供调用。应用层则提供了从战略规划到现场执行的全套功能模块,包括年度计划推演、月度/周计划排产、每日作业指令下发等。最为突出的是其三维可视化与数字孪生应用。平台利用轻量化三维引擎,高精度地构建了与实际物理环境一致的虚拟船坞、总组场地及设备模型。这个数字孪生体不仅是静态场景的复现,更是动态过程的仿真平台。任何调度方案在投入实际执行前,都可以在此孪生环境中进行全流程、高保真的模拟运行,直观地验证布局的合理性、吊装路径的安全性,提前发现并解决潜在的空间冲突与干涉风险,实现了“先仿真验证,后实际执行”的先进作业模式,极大降低了现场试错成本与安全风险。整个平台采用本地化私有部署方案,所有软件、数据与计算过程均在企业内网完成,确保了核心工艺数据与算法模型的信息安全。

四、实施效果

在经济效益上,通过智能调度,船坞搭载周期缩短了3%至6%,单坞次可节约5至8天,有效释放产能;在分段吊装计划调度上,吊装设备利用率提升5至8%,双吊机干涉时长降低超过10%;通过优化设备行驶路径,综合能耗降低了约5%;同时该平台还可以实现沙箱模拟推演和计划节拍预测,实现船只进坞次序位置选择的快速测试。

在管理效益方面平台推动企业管理模式从“经验驱动”向“数据驱动”转型,计划制定时间从数天级缩短至小时级,并通过动态重调度机制有效应对各类生产扰动,确保关键节点顺利推进。

图2总组场地布置

完成单位:广船国际有限公司

完成人:张志强、陆茂华、朱文礼、洪小彬、姚冠成