案例摘要

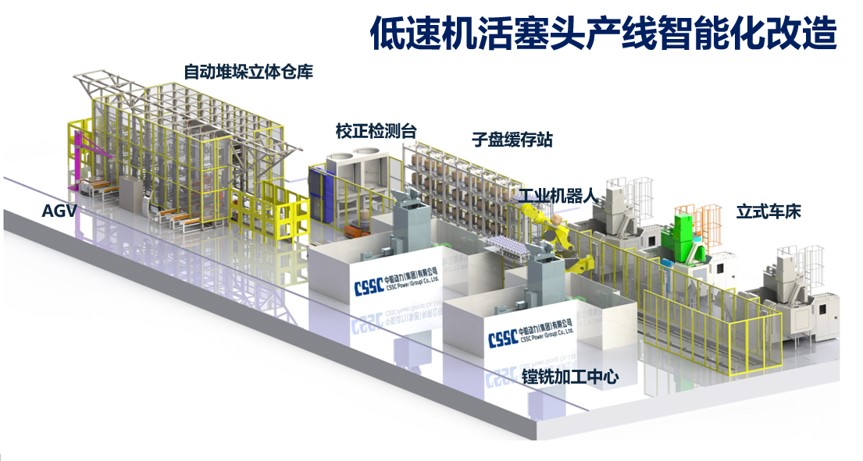

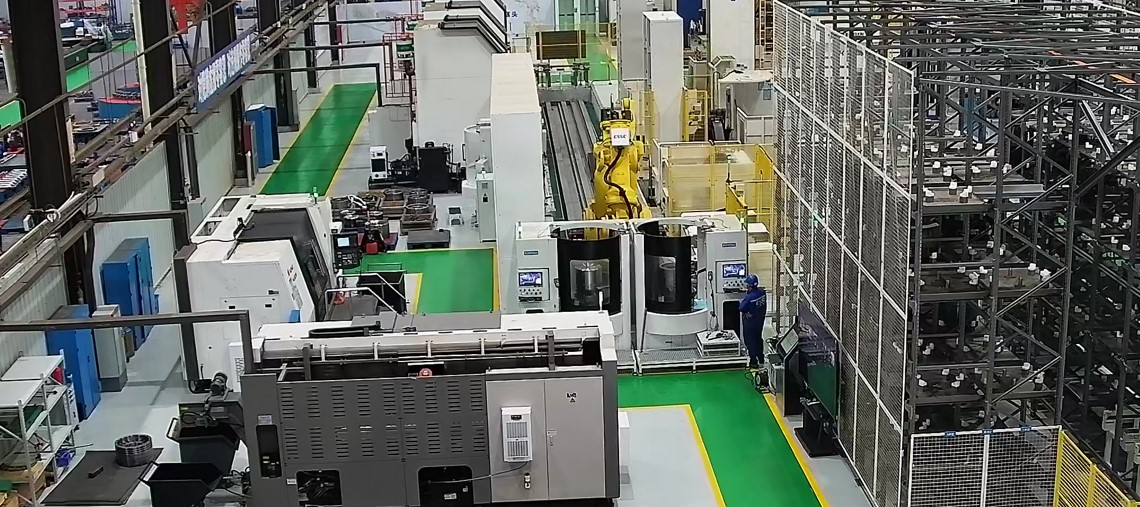

安庆中船动力配套有限公司作为国内低、中、高速发动机关重件专业配套企业,为响应动力集团十四五规划要求,破解传统活塞头生产线效率低、依赖高技能人工、质量追溯难等痛点,启动低速机活塞头产线智能化改造项目。项目基于现有3台立式车床和2台数控镗铣床,整合工业机器人、立体仓库、零点定位系统、数字孪生监控等核心技术,构建了一条集自动化上下料、智能排产、在线检测、自适应加工于一体的柔性生产线。改造后实现产能提升50%、人员精简39%、设备利用率显著提高,建成国内首个低速发动机关重件智能化示范单元,为离散型制造企业数智化转型提供了可复制的实践样本。

一、实施背景

(一)政策与战略驱动

低速机活塞头产业化是动力集团十四五规划明确的关重件自主可控保障项目。公司通过自主研发镍基合金焊材,突破进口焊丝"卡脖子"难题,获得MAN公司及六大船级社全覆盖认可,具备了产业化推广的技术基础。作为国有控股企业,公司亟需通过数智化转型扩大营收规模,实现国有资本保值增值。

(二)市场需求支撑

低速机活塞头主要应用于MAN和WinGD品牌350-950mm缸径民用低速机,年市场需求约7000件,市场规模达1.5亿元。目前国内仅大连万德厚船舶工程有限公司具备配套能力,但仅能满足内部需求,市场存在明确供给缺口,为项目提供了广阔市场空间。

(三)传统产线痛点

原有生产线采用"2台镗床+7台新购机床"的传统配置,存在四大核心问题:一是人员需求大,按四班三运转模式需28名操作人员,人力成本高;二是生产效率低,依赖人工起吊、装夹、找正等辅助工序,设备综合利用率受限;三是质量不稳定,加工状态判断、刀具磨损检查等依赖工人经验,质量追溯困难;四是产能不足,月产仅100件,难以满足市场增长需求。

二、实施目标

(一)产能提升目标

在现有100件/月产能基础上提升50%,达到150件/月,其中组线的5台设备月产能稳定在100件,实现4件/天的产出效率,支持24小时连续运行。

(二)资源优化目标

设备配置从9台(车床5台、镗床4台)精简至5台,释放4台机床用于其他产品生产;人员从28人减少至17人,其中自动化产线操作人员从16人降至5人(含夜班1人),大幅降低人力成本。

(三)智能化目标

实现全流程智能化管控,包括零件上下料自动化、机外装夹与找正自动化、工序间检测自动化、加工任务智能排产、过程实时监控与自适应优化、加工过程感知与回溯,满足50机、60机两种机型共4种规格产品的柔性生产需求。

(四)质量与稳定性目标

建立工序间自动化检测体系,实现生产过程异常在线监控与自主处理,提升产品质量稳定性,降低不良率,完善质量追溯体系。

三、建设内容

(一)产线硬件集成

核心加工设备:以3台纽威VTL120C立式车床和2台昆明机床TX3S-MG20数控镗铣床为基础,通过设备改造满足自动化组线需求,包括增加自动门、高压冷却系统、油雾收集器,预留IO接口和网络接口等。

机器人与物流系统:配置1套Fanuc M-2000iA-2300工业机器人(含第7轴地轨),配备4套机器人手爪(50机、60机各2套)、1个6工位机器人卡爪架,实现零件与工装的精准搬运;配套1套24工位子盘缓存站、2个托盘接驳站,保障物料流转连续性。

仓储与转运系统:建设1套116库位的自动堆垛立体仓库,搭配1台驳运升降式AGV,实现毛坯、半成品、成品及工装的自动化存取与驳运,库位设计预留25%冗余量。

检测与定位系统:配置2台校正检测台(用于机外装夹找正)、3套立车接触式测头(用于工序间在线测量),搭建7套零点定位母盘和48套子盘的零点定位夹具系统,重复定位精度≤0.005mm,保障装夹精度与换型效率。

刀具管理系统:新增立车自动换刀系统,包括1套换刀机器人手爪、1个刀具缓存站、1套刀具RFID读写系统和刀具管理软件,通过姊妹刀功能和集中换刀模式,满足24小时连续生产需求。

(二)软件系统建设

生产线管控系统:集成工控机、服务器、展示看板大屏等硬件,开发智能调度、物料管理、工艺及NC程序管理、刀具管理、托盘管理等功能模块,实现与MES系统的数据交互与任务协同。

加工过程监控与自适应优化系统:构建数字孪生体系,包括边缘端的加工过程数字孪生Basic版(部署于5台设备)和云端的车间数字孪生系统,实现加工状态智能感知、多源数据融合、异常监控与自适应控制、设备健康管理等功能。

安全防护系统:设置黄色防护围栏、安全门锁、安全光栅、急停按钮等设施,配备机器人警示灯,实现人机隔离与安全联动,保障自动化生产过程的安全性。

(三)工艺优化调整

创新采用立车取代卧车加工活塞头内腔,通过机器人翻转零件实现铁屑和切削液排出,解决卧车主轴承重不足问题;采用可乐满Prime Turning全向车刀和高压内冷技术,实现自动断屑,解决铁屑缠刀难题;优化工艺路线,将粗车、半精车、镗铣、精车等工序整合至自动化产线,仅保留镀铬等少数工序委外处理。

四、实施效果

(一)产能与效率显著提升

月产能从100件提升至150件,达成50%的产能增长目标,组线设备实现100件/月的稳定产出,支持24小时不间断生产。加工效率提升40%,车工序工时从21h缩短至14h,镗工序工时从18h缩短至12h,设备综合利用率大幅提高。

(二)资源配置大幅优化

设备精简成效显著,5台设备完成原9台设备的生产任务,释放的4台设备可新增其他产品产能;人员成本大幅降低,总人数减少39%,操作人员精简69%,降低了对高技能工人的依赖,缓解了招工难问题。

(三)智能化水平全面提升

实现全流程自动化与智能化管控,零件上下料、装夹找正、检测、换刀等辅助工序全部自动化,减少人为干预;通过数字孪生系统实时监控加工状态,自适应优化切削参数,异常识别率达95%以上(严重异常识别率≥99%),实现故障自动报警与快速响应。

(四)产品质量与稳定性改善

工序间自动化检测系统保障了加工精度,产品尺寸一致性显著提升;建立了完整的质量追溯体系,通过RFID技术实现零件从毛坯到成品的全生命周期追溯,质量问题可精准定位;刀具管理系统实现全寿命周期管控,减少因刀具磨损导致的质量缺陷。

(五)经济效益与行业影响

项目实施后,公司营收预计从2023年1.1亿元增长至2024年1.4亿元,净资产收益率、总资产收益率等关键指标稳步提升。作为国内首个低速机活塞头智能化生产线,项目突破了大型重载零件自动化加工的技术瓶颈,为船舶动力关重件自主可控提供了保障,为离散型制造企业智能化改造提供了可借鉴的技术方案和实施路径。

五、总结

安庆中船动力活塞头自动化产线改造项目通过硬件集成、软件开发与工艺优化的深度融合,成功破解了传统生产线效率低、资源消耗大、质量不稳定等痛点,实现了产能、效率、质量的同步提升。项目的实施不仅满足了市场需求增长与企业战略发展的需要,更验证了大型重载机械零件智能化生产的可行性,为船舶制造及相关装备制造业的数智化转型提供了宝贵经验。