案例摘要

管片作为盾构隧道最基本的结构单元,保障管片拼装质量,对于提升施工质量和长期服役性能具有重要的安全意义和工程价值。然而,由于预制管片和施工水平的参差不齐,以及盾构施工荷载复杂,导致管片错台、椭变、裂损、渗漏等现象常见。目前隧道的病害识别大多依靠人工检测和标记,主观因素影响下造成的错判、漏判问题突出。基于人工智能的检测技术能够较好的解决此问题。本系统聚焦于错台、裂损/渗漏、椭变等常见管片病害,基于2D-3D多模态数据为病害量化检测提出技术解决方案。系统功能和实现方式如下所述:

(1)表观缺陷识别:通过融合高分辨率图像数据和三维点云重构技术,实时检测管片表面的裂损、渗漏等缺陷。将注意力机制用于提升图像特征的提取精度,确保施工过程中表观缺陷能够被快速且准确地发现。

(2)缺陷尺寸匹配:在识别出目标缺陷后,利用三维点云数据对表面缺陷进行比对,精准计算缺陷的尺寸(如错台程度)。该过程确保定量分析的精确性,并能够区分缺陷等级,及时反馈。

(3)几何形变检测:利用三维重构技术精确识别拼装过程中的错台问题,并利用比对算法实现椭变的准确计算。

(4)轻量化提升:为了适应现场的实时检测需求,进行模型优化与压缩,确保在保持高精度的同时大幅减少计算资源的占用。消融实验将用于验证各模块的有效性,优化模型结构,确保算法在不同施工条件下的适应性和高效运行。

最终,该系统自动分析评判管片病害,结合现行规范标准完成病害建库和自分级。系统的最终形态是一套便携式设备,集成了高清摄像头和高精度激光雷达,并结合了自研或经过开源改造的AI算法,确保不涉及版权问题或技术封锁风险。该系统可部署于私有服务环境中,确保数据安全,并且数据可以为其他业务提供支持和服务,进一步提升整个项目的效能与灵活性。

一、实施背景

近年来隧道建设大量采用盾构工法施工,管片作为盾构隧道最基本的结构单元,保障管片拼装质量,对于提升隧道施工质量和长期服役性能具有重要的安全意义和工程价值。然而,由于预制管片混凝土质量参差不齐,盾构掘进与拼装作业人员熟练程度难控,以及施工期间会受到复杂施工荷载,导致管片错台、裂损、渗漏、椭变等现象常见。目前隧道的病害识别大多依靠人工标记和记录,主观因素影响下造成的错判、漏判问题突出,影响隧道的质量评估和消缺施工。

以点云、图像为基础的人工智能的检测技术能够较好的解决拼装缺陷的识别问题。目前国内外已有隧道病害检测相应技术,相应的商用软/硬件也有投产使用,但相关技术产品仍是停留于“看得见”层面,远未达到“看得细、评得准”的层面。

对此,本课题聚焦于三类常见管片拼装质量问题:

(1)错台:相邻管片或相邻环管片之间的高度偏差超出允许范围

(2)裂损/渗漏:管片出现裂缝、掉块以及伴生的渗漏等表观问题

(3)椭变:管片竖向收敛变形过大

基于此三类问题,基于中铁十六局、以及兄弟单位大量的盾构施工项目,从点云和图像两类样本出发,以精确定量评估为目标,开发检测系统和配套AI算法,实现管片拼装缺陷自采集、缺陷尺寸自匹配、拼装质量自评估。不仅可以克服人工识别的不足,精确定量评估,实现技术替人/减人,还可以精确把控隧道成型质量,便于管片拼装精度管理并指导消缺施工,实现降本增效。

二、实施目标

开发一套盾构管片拼装质量自动巡检、评估的系统。在隧道内布置该系统(设备)自动采集检测区域内的数据,系统使用AI算法分析判断质量缺陷、自动分级建库,为管理者提供全面、准确的分析结果。检测分析的目标如下:

(1)提高检查盾构管片拼装质量的检测效率;

(2)对盾构管片拼装质量作出及时、定量、全面的判断;

(3)对盾构管片拼装质量的评估不影响正常施工。

3.1数据集建设目标

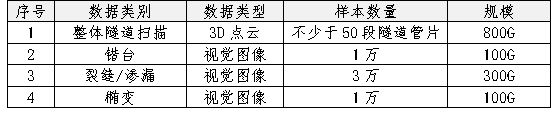

构建一套高精度、多维度的隧道管片检测数据集,涵盖复杂施工条件下的几何形态和结构完整性,特别针对错台、裂损/渗漏、椭变等关键质量问题进行全面监控。数据集的核心在于结合3D点云扫描和视觉图像数据,以支持实时分析和AI算法的精准训练。数据集详细规划如下:

表1数据集建设情况

3.2算法建设目标

开发并部署的系统依托华为Ascend 910B处理器算力,确保在复杂环境下实现高效实时检测。为了提高模型的整体性能,通过消融实验对各个模块进行验证,确保模型在多种复杂施工条件下的适应性与鲁棒性。同时,进行轻量化优化与模型压缩,大幅减少计算资源占用,以确保在保持高检测精度的同时,实现实时响应与高效运行。整个系统通过多维度数据分析解决目标问题,满足实际施工需求。算法的相关技术指标如下表所示:

表2算法建设目标

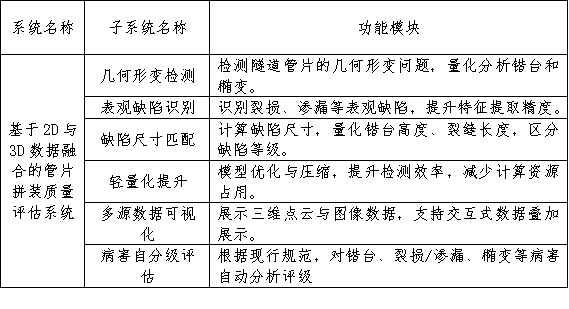

3.3业务系统建设目标

系统主要由数据读取、可视化展示、自动检测、病害数据存储、病害分级几个核心功能,具体如下表:

表3业务系统建设目标

四、建设内容

4.1数据集建设

数据集建设采用Basler相机与Faro激光雷达,采集场景覆盖:拼装阶段(管片脱出盾尾24小时内)、后期施工阶段(盾构设备拆除至交付前)、运营期(隧道贯通后3个月复检)。共采集15个盾构隧道项目的2D图像与3D点云数据。通过时间、空间同步及传感器标定确保数据对齐,经预处理、粗标注、精修与三级审核保障标注质量,数据集在内部平台开放共享。

4.2算法研发

算法核心围绕2D-3D数据融合实现管片病害检测,含多模块核心算法与部署优化。数据映射通过AKAZE特征提取、RANSAC算法等完成图像拼接,经去噪、下采样及ICP优化实现点云配准,结合相机标定达成数据精准映射与结构化存储。缺陷检测方面,基于YOLOv5-Lite与3D点云融合检测裂缝/渗漏并定量评估,通过点云切片分析定位错台,经圆拟合计算椭变率判定椭变等级。同时采用通道剪枝、知识蒸馏实现模型轻量化,适配华为Ascend硬件与MindSpore框架,支持边缘端与云端部署,保障实时检测需求。

图2融合示例

4.3业务平台建设

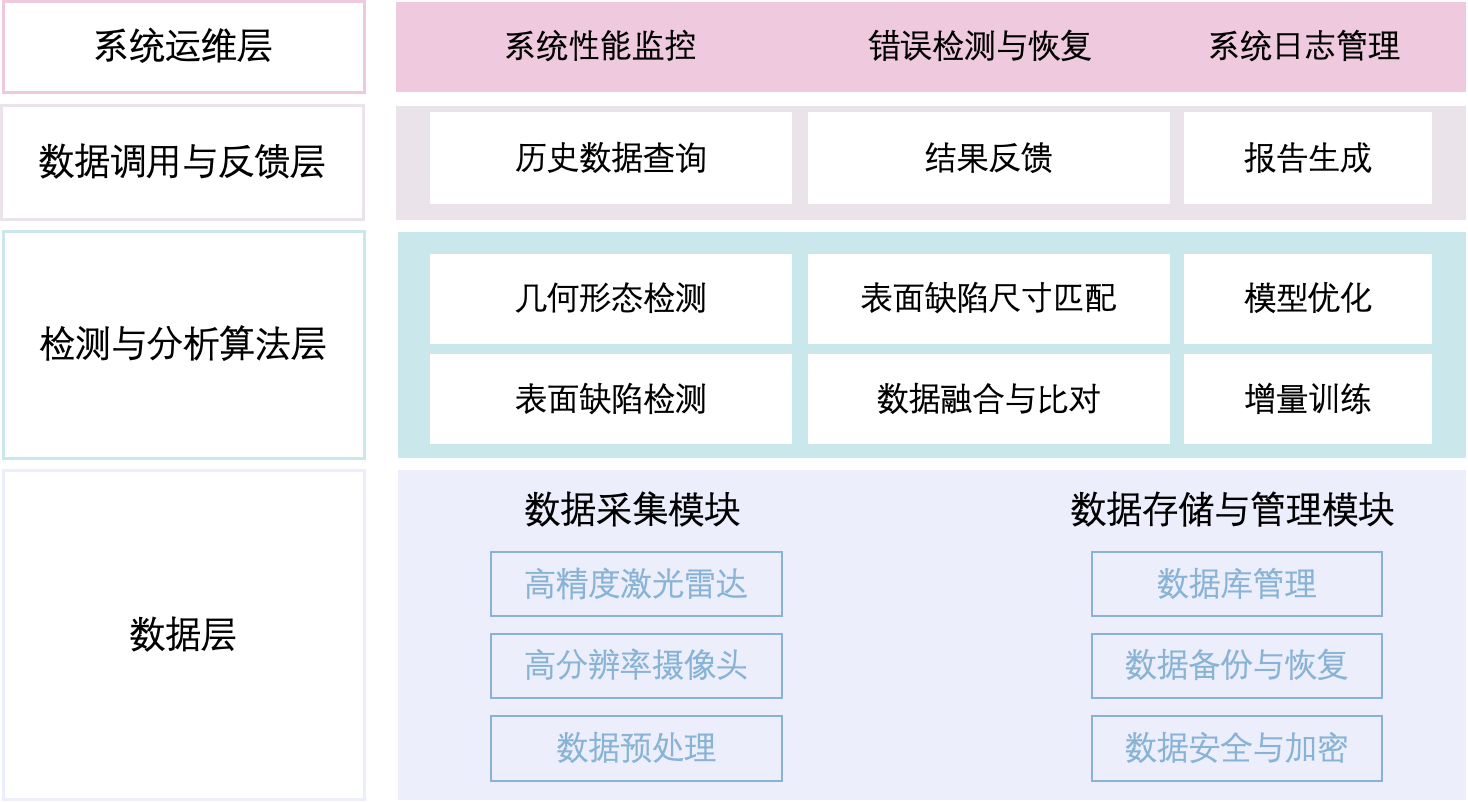

系统采用四层架构(数据层、检测分析算法层、数据调用反馈层、系统运维层),技术栈涵盖Vue3、SpringBoot等,划分三个微服务。数据层负责采集存储激光雷达与图像数据并预处理,算法层通过多算法检测几何形变与表面缺陷,反馈层提供数据查询与结果反馈,运维层保障系统稳定运行。

图1系统架构图

五、实施效果

建成一套盾构管片拼装质量自动巡检、评估的系统,检测算法的识别准确率和召回率均≧92%。

构建一套数据集,管片病害样本集总规模大于1300GB,支持动态更新与跨平台共享。

积累知识产权,发表2篇论文、申报2项专利(已受理)、2个软件著作权(已受理)、形成1项检测标准(已发布)。

试点项目(天津8号线3标盾构隧道项目)实现了技术替人、减人,并精确指导消缺施工,能够有效减少施工成本,消缺成本降低10%,效益提升15%。通过系统的迭代更新提升现场匹配度、降低使用难度,可在盾构隧道领域广泛推广。

完成单位:中铁十六局集团有限公司

完成人:杨晋文、陈大伟、王将、刘辉