现代产品的有趣之处在于,通过智能技术,诸如云平台之类的技术,便可追溯它们的整个生命周期。

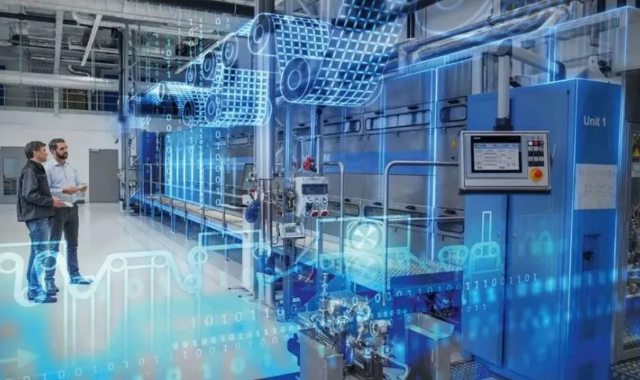

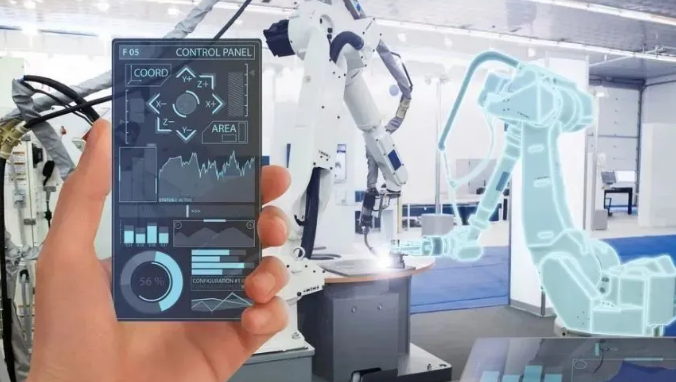

IIoT和数字平台是其中的一些关键推动因素,它们为工程师提供了有关产品条件和参数的信息。然后可以在产品的整个生命周期中对其进行跟踪,包括设计,工业化,批量生产和维修。

我们这里谈论的是产品信息的闭环,而一项至关重要的技术是数字线程-在生命周期阶段,数据和流程之间架起孤岛。使用数字线程,可以捕获每个步骤中相关数据,然后将其反馈给工程师。系统和设计工程师可以利用有关上下文问题和现场性能的信息,并作为后续措施,可以重新设计甚至改善产品的设计和功能。

从数字线程收集的信息是改善KPI的有效方法,包括缩短上市时间,减少开发和运营成本以及改善客户需求。制造商可以利用物联网、人工智能、大数据分析和新的业务模型来构建产品,并使用生成的数据,销售服务和产品。

我们经常谈论再利用和再循环策略,这些能够对环境产生可持续的积极影响,是制造业企业的重中之重。

数字孪生的价值

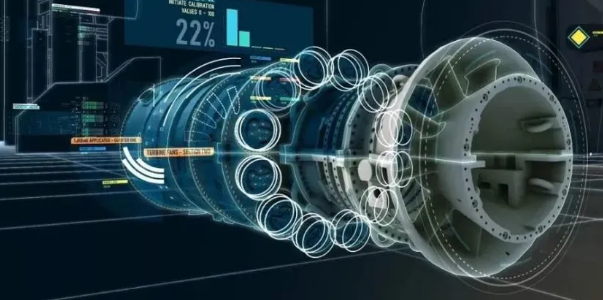

IDC将数字孪生定义为通过物联网连接到物理原型或实例的产品或资产的虚拟模型。数字双胞胎可视化数据流,并提供跨工程,运营,供应链和服务的协作。

IDC产品和服务创新调查的70%以上受访者将数字孪生视为重要的战略举措。

到2023年,全球65%的制造商将实现10%的运营支出节省。这是通过物联网和机器学习驱动的过程数字孪生实现的。

数字线程和数字孪生能带来多大效果

两种解决方案一起工作的效果如何?将它们并排运行会更好,还是可以将它们组合以提供更大的价值?答案是,我们不确定。

就像数字线程一样,数字孪生的价值在于成为有关产品条件,参数和设计的单一信息来源。这就是我们发现两者之间主要区别的地方-数字孪生应该使用来自真实产品和运营环境的实时数据。

与数字线程不同,数字孪生不需要基于用户的实时信息。这是有原因的:工程师使用产品生命周期数据来开发和改进产品,但是大多数情况下,它们不能以实时模式工作。两者之间存在很大的重叠,但是两种解决方案都使用类似的技术作为单一信息源,例如IoT数字平台,PLM,ERP或CRM。这是一个很好的开始。

数字线程和数字孪生结合未来可期

在结合这两种解决方案时,我们看到了明显的协同作用。数字线程可以连接产品并处理数字孪生,这样就可以涵盖产品的整个生命周期。然后可以将物理产品的数字模型识别为一种数字信息的端到端可追溯性载体,将性能和过程数据通过IoT平台实时传输到PLM。对于用户而言,该值来自数据分析输出。输出基于AI/ML,以非接触方式将其转化为信息。

当然通过数字孪生建立数字线程具有挑战性,比如客户在使用或者操作产品时,是一个孤立的生命周期阶段,需要进行互联互通。而隔离的数字孪生和数字线程技术本身可提供巨大的好处。其真正的价值要归功于技术的集成,用户将从实时提供的产品端到端生命周期可见性中受益,制造商可以使用强大的工具来提高其业务敏捷性和灵活性。这正是他们在当今瞬息万变的世界中所需要的。

来源:ManufacturingTomorro/Jan Burian