01

案例应用背景

近年来,网络DNC(分布式数控,Distributed Numerical Control)技术得到广泛的应用和推广,大幅度提高了机械加工的自动化水平。同时自动化生产和企业信息化的发展也推动了DNC技术快速进步。早期的DNC系统主要解决数控机床的通信问题和数控程序管理问题,实现了机床和服务器计算机之间数控加工程序、刀具列表文件、机床参数、刀具参数的双向传输,同时也实现了数控程序的集中管理和数控程序的三维仿真,大大提高了加工效率。

随着两化融合和中国制造2025向纵深推进,现代工业生产管理和企业信息化对DNC系统提出了更高的要求,早期的DNC系统难以满足生产管理的需要。因此DNC系统在与底层控制系统通信的基础上,逐渐发展出了数据采集的功能,采集的信息包括机床操作信息、加工信息、状态信息以及一些实时信息,如机床实时状态数据、实时报警数据等。

02

详解数据采集技术

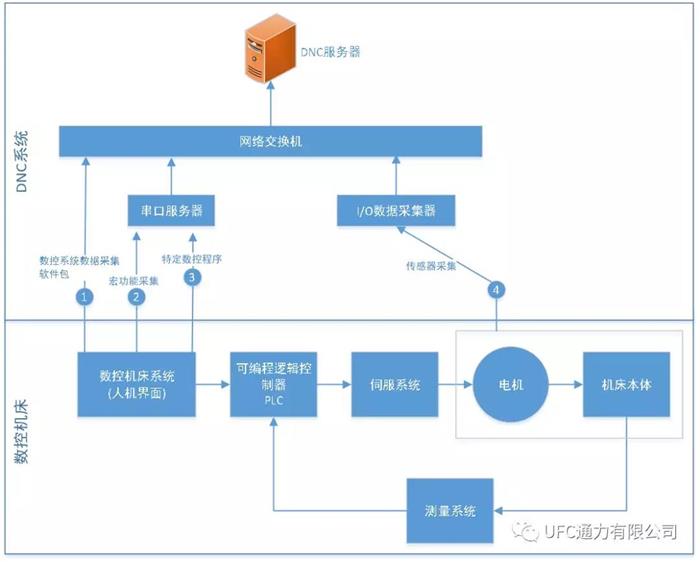

DNC数据采集技术通常包括数控系统数据采集软件包、宏功能采集、特定数控程序、传感器采集四种方式。

△ DNC系统与数控机床连接的四种方式

四种采集方式的应用取决于数控机床的数控系统。一般情况下,西门子810D/840D、Fanuc i系列、Heidenhai iTNC 530、MAZAK 640、三菱M70系列、FIDIA C2/C20等数控系统,支持数控系统数据采集包方式进行数据采集。三菱、FANUC、HAAS等不支持数控系统数据采集包方式采集时,可采用宏功能采集。

特定数控程序采集可用在前面两种采集方式都不支持的情况下,或者作为前两者的补充采集方式。传感器方式是指在需要采集信息的机床部件合适位置处安装传感器,通过传感器获取机床部件的信息。

数控系统数据采集软件包

数控系统数据采集软件包是指DNC系统采用了数控系统供应商提供的采集软件包,DNC系统的相应采集模块可以通过网络直接获取数控机床当前的允许信息的方式。因此,不同的数控系统供应商将有不同的数据采集软件包。通常的数据采集软件包由Fanuc、西门子、Heidenhain、Mazak、三菱、FIDIA 等供应商提供。

Fanuc数控系统采集软件包

Fanuc数控采集软件包支持具有网卡的Fanuc系统,通过Fanuc网卡协议(FOCAS)实现数控程序的传输和数据采集。支持的控制系统包括0i-A,0i-B/C,0i,16i-A,16i-B,18i-A,18i-B,21i-A,21i-B,30i,31i,32i,160i,180i,210i,300i,310i,320i。需要指出的是,很多使用0i控制系统的机床没有配置网卡,可以购买安装PCMCIA LAN CARD。

使用该采集软件包,可以采集到的数据包括:

●机床状态Machine Status

●机床模式Machine Mode

●加工数据:主程序号及程序注释Main Program、子程序号及注释Active Program

●主轴数据:当前主轴转速Active RPM、转速倍率Spindle Override

●进给数据:当前进给率Active Feedrate、进给倍率及模式Feedrate Override

●刀具数据:当前加工刀具

●轴数据:坐标系(X、Y、Z、A、B)

●报警数据:机床报警号、报警文本

●西门子数控系统采集软件包

西门子数控系统采集软件包支持SINUMERIK 840D/810D系列数控系统,通过OPC服务器实现数据采集。SINUMERIK 840D/810D系列数控系统本身集成两个OPC服务器,数据存取服务器OPC.SINUMERIK.Machineswitch和报警事件服务器OPC.SinumerikEvents。可以采集到数据包括:

●操作方式数据:手动JOG、MDA、自动等

●程序运行状态:运行,停止,暂停等

●主轴数据:主轴转速、主轴倍率、主轴负载、主轴运转状态

●进给数据:进给速度、进给倍率

●轴数据:轴坐标(机床坐标系、工件坐标系)、轴负载

●加工数据:当前执行的程序名称、程序路径、当前使用的刀具

●报警数据:报警代码、报警信息内容、报警时间

●Heidenhain数控系统采集软件包

Heidenhain数控系统采集软件包支持iTNC430、iTNC530系列数控系统,提供基于LSV-2通信协议的Heidenhain DNC COM组件和Heidenhain DNC ActiveX控件。通过该采集包,可获取的信息包括:

●机床的基本信息:机床名称、运行模式、机床IP、系统ID、PLC 信息、安全信息、DNC 模式、MCU 信息等

●实时信息:进给倍率、主轴倍率、快进倍率

●运行时间:总开机时间、总上电时间、总运行时间

●轴位置信息:X、Y、Z、A、B

●程序信息:程序状态、程序名、执行行号、选择程序、执行代码

外部通信宏指令采集

外部通信宏指令采集是指在数控程序中的合适位置嵌入外部通信宏指令,数控系统在执行到宏指令时,将其中指定的信息通过机床串口输出到DNC系统,从而实现对信息进行采集的方式。

外部通信宏指令是某些数控系统,如FUNAC、HAAS、三菱等,提供的特殊的用户宏程序指令,它允许机床与外部的设备进行通信,配合DNC软件共同完成机床和控制计算机之间数据的双向通信。它可以提供机床的运行参数,刀具的坐标,对机床部件的运行情况信息,或者让机床的控制器与用户所提供的装置实现同步运行。数控系统提供专门的NC代码宏指令是POPEN、DPRNT与PCLOS。

DNC系统通常提供宏指令的嵌入功能,另外也可以对后置处理器进行开发,使其生成数控代码时,能够嵌入宏指令。

通过外部通信宏指令,可以采集下列信息:

●主轴转速:程序设定的主轴转速、转向

●轴位置:X、Y、Z、A、B

●刀具信息:刀具号、刀补号

●冷却液信息:冷却液开关状态

●工件加工的进度:程序开始、程序结束、程序编号、零件编号等

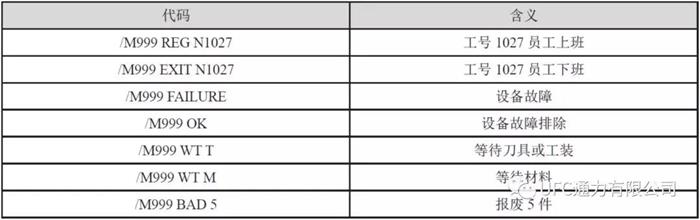

特定数控程序

特定数控程序采集方式是指通过工人在事件发生时,操作机床向服务器发送包含约定的汇报代码的特定数控程序,服务器获取程序中的约定代码后确定人员和设备的工况的数据采集方式。通过该方式,管理人员可以采集到大量有效数据。

特定数控程序采集方式能采集到的数据包括:

准备状态开始、准备信息、加工的程序编号、零件编号、操作员上班&下班、班次合格&不合格数量、等待物料、等待工装、等待刀具。

可以将上述信息使用预定的注释代码保存到特定数控程序中,由机床操作员在需要时,将特定数控程序发送到服务器。服务器接收后按照约定解析数控程序后获得数据。

△ 特定数控程序约定代码

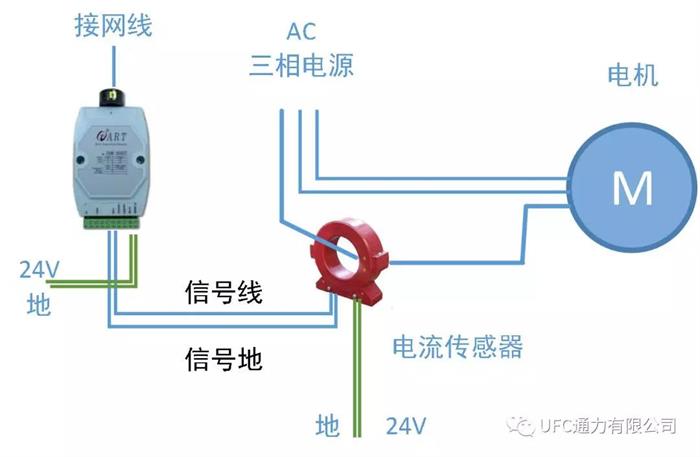

传感器采集

传感器采集方式是指在机床合适位置添加传感器,通过采集传感器产生的模拟信号转化为数字信号后发送给DNC系统进行采集的方式。通过此方式可以直接或间接采集如机床主轴功率、转速等。

△ 机床主轴功率采集的实现示意图:

通过电流传感器,采集机床主轴电机的电流,转换为机床的主轴功率

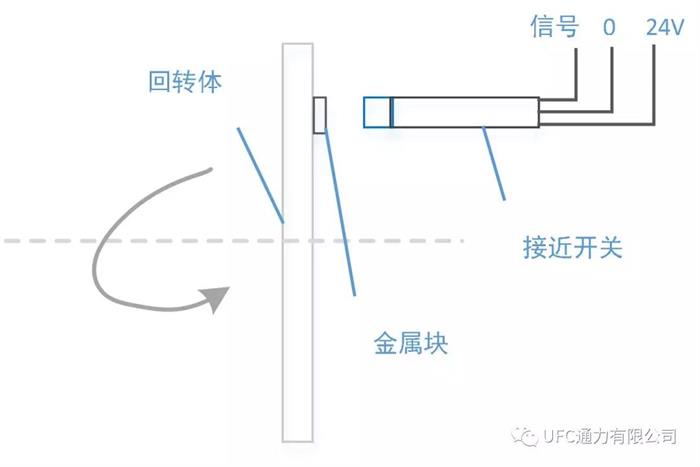

△ 主轴转速采集的实现示意图:

通过接近开关,采集主轴的转速

03

不同数据采集方式的比较

DNC系统支持的几种采集方式各有优劣,在选择时需要根据机床控制系统的实际情况进行选择。总体上看,使用数控系统数据采集软件包能采集到较多的数据,但对数控系统的要求较高。而传感器采集方式对设备的要求低,其缺点是:一颗传感器通常只能采集一种数据,因此采集一台设备的数据通常需要多种传感器。

△ 几种采集方式比较

04

案例分享与解析

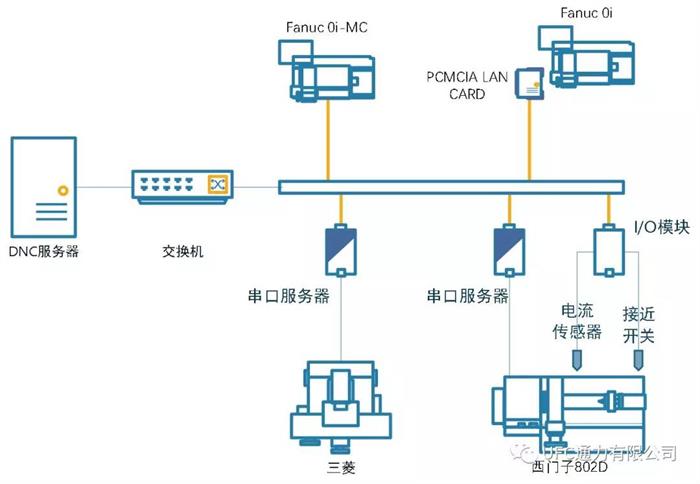

某工厂有12台数控机床、其中8台为Fanuc 0i-MC,1台Fanuc 0i、1台三菱系统、2台西门子802D。根据工厂现场设备布局,从厂房网络服务器间敷设14条超五类屏蔽网线到各台数控机床处,除西门子802D数控机床每台需要2条网线外,其余数控机床均只需要1条网线。

△ DNC网络拓扑图

该工厂不同的数控机床采用的采集方式和硬件安装情况:

△ 各数控系统采集方式和硬件安装情况

在实施完成后,通过对系统采集数据的分析,让车间管理者可以了解设备历史、实时的状态和状态对应的生产任务信息和人员信息,帮助车间管理者了解设备利用率状况,从而改善并制定提高利用率的解决方案,帮助车间管理者进行OEE全局设备效率分析。「经过6个月时间的运行,车间设备开动率从实施初期的平均35% 增加到了45%,使设备的平均运转时间增加了30%」有效地减少了设备等待时间。

05

案例价值总结

DNC数据采集技术是众多数据采集技术中的一种,通过此项技术,可以为企业管理层自动采集到诸多生产控制层的生产过程或设备状态数据,为企业管理层的决策提供支持。同时DNC数据采集技术主要应用在企业的数控车间,具有较强的局限性,需要配合其它采集技术应用,才能更好的为企业的发展服务。

目前我国制造企业大多都已经使用了DNC系统,在DNC网络的基础上,通过实施DNC数据采集技术,企业可以在增加较低成本的条件下,扩大DNC系统的功能,在数控设备上实现自动化的数据采集,为实施MES系统打下坚实基础。

06

以客户为中心,以服务为导向

通力有限公司依靠制造业信息化领域的多年耕耘和积累的丰富经验,根据近年客户需求和市场特点的变化,服务战略转变为“以客户为中心,以服务为导向”。我们聚焦战略客户的需求与整体规划,体现通力总体优势和价值,帮助客户建立起从研发管理、生产管理及车间管控、品质管理到数据中心等企业信息化数字化建设的全过程,完成更好的应用落地和系统集成。

通力带来能够引领制造业数字化转型的众多服务内容:

通过全局视角审视制造业信息化,不再聚焦单点信息化建设项目;

以智能制造咨询规划为牵引,推动项目的逐步落地;

通过智能制造实验室和创新中心,展开前沿技术的研究与突破应用;

基于多年的信息化建设经验推出创新系列解决方案;

推出Ablaze? 自研产品系列平台,满足企业应用和管理需求;

专业的项目实施团队稳步推进数字化和智能化的建设进程。