近年来,以智能手机、平板电脑为代表的3C行业逐步迈入存量竞争的红海市场,加之以越南和印度为代表的东南亚代工厂的崛起,吞噬着“中国制造”的市场份额。

中国作为3C制造大国面临着巨大的冲击,但不可忽视的是中国的3C制造业依然占据了全球70%的产能,绝大部分3C产品的加工和组装工厂都设立在中国。

另一方面,中国成为制造大国——廉价的劳动力,这一优势将不复存在,未来,在成本的压力下,各3C厂商将逐步走向自动化。

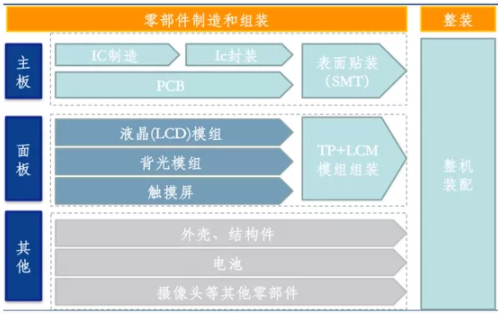

3C产品制程复杂,按照最常见工艺流程来看,包括前段零部件(机身/显示模组/摄像头模组/电池模组等)生产、中段模块封装(SMT/LCM)、后段整机的组装、测试和包装等三大环节。

近日,高工机器人实地走访了五株科技、智晟鑫、天显威、硕尼姆、恒宝通、德垦电子、鼎智通讯、龙旗科技、创维液晶等3C企业,通过走访3C产业链上不同环节的企业,发现行业自动化改造过程中的痛点与机会。

自动化检测需求迫切

在3C产业链中,从前段零部件加工、中段模块组装和后段整机组装,每个环节中都会涉及到对相应产品的检测。其中,在整机组装生产线一般有70-100个工序,每一道装配工序后配备一道检测工序。因此,检测这一工序需要大批的人。

在高工机器人走访的多家3C企业中,无论是在自动化程度较低的3C组装产线上,还是自动化程度较高的平板显示模组生产线上、SMT产线上,在检测环节,大部分均以人工为主。

人工检测下,人工状态不稳定、新老员工技术水平差异、主观性强等原因,经常会出现误判的现象,效率不高。而在已经初步进行自动化改造的3C企业,人工检测的速度也逐渐跟不上,成为整个自动化产线的弱势环节。

在调研过程中,不少企业表示检测环节自动化改造的需求非常迫切。

“在性能检测及外观检测我们希望能用自动化代替。”恒宝通结构工程师夏振巍表示。据悉,主营生产光器件的恒宝通一条装配线上有20个工位左右,在检测环节配备了10多个人。

德恳电子在SMT生产线上自动化程度很高,前段基本实现自动化,仅有些工人进行机器的调试,但后段检测以人工为主。

“天显威一条完整全自动化生产线上有两个人,在检测、组装环节仍以人工完成。现在厂房有20多个人,主要集中在检测及组装环节。”天显威总经理韩兵表示。

通过实地走访多家3C企业了解到,3C下游组装环节自动化程度很低,人工占据大部分工位,而在前段的零部件、中段的模块封装环节自动化程度已经很高了,但也有一些环节有待攻克,如检测、点胶、组装等。特别是检测这块,目前设备厂商提供的精准度不够,满足不了要求。

小批量、多品种下自动化改造的痛点

随着市场竞争的加剧,现代企业所处的市场环境发生了深刻的变革,企业竞争越来越强调基于客户需求的竞争。将来,小批量、多品种将成为常态,一种趋势。

主要生产智能家居、智能穿戴、家用安防等物联网产品的鼎智通讯总经理助理韩强强指出,公司所生产的产品生命周期长的为6到7个月,短的可能只生产一批,这对自动化改造的难度大大增加。

对于智能家居、智能穿戴等新兴的3C产品来说,不同人群有不同喜好、习惯,即使是同一款产品,但外形、功能部件等不同,这类产品呈现出典型的批量小、品种多特点,在生产时就要求产线要有足够的柔性。

据韩强强介绍,鼎智通讯惠州生产基地目前有9条SMT生产线,由于产品种类多,批次多,产线基本以人工为主。据悉,在SMT产线上,SMT一天转线次数七到八次很正常,甚至有时候一条SMT线转七、八次线。

在这种情况下,产品生命周期短、更新换代快,对产线的柔性提出了新的要求,功能单一的生产设备已经不能满足生产需要。

就目前而言,像鼎智通讯这类的厂商来说,对设备的通用性及兼容性要求极强,国产设备的柔性及投资回报等方面还不能满足终端客户需求。因此,对于这些厂商来说,产线上基本以人工为主。

最好一年回本

虽然我国3C产能居世界首位,但在产业链上主要集中在中下游环节,以代工组装为主,附加值低。一般来说,企业正常运营的毛利率在15-20%区间范围,而3C行业毛利率在11%左右。而3C产业链中高端环节基本被国际巨头垄断,在芯片、传感器、CPU、大容量储存芯片等核心零部件主要依赖国外进口。

在这种情况下,成本和产出比成为企业首先要考虑的问题,而对于投资回报来说,一年回本的方案是大部分企业都可以接受的。

在调研过程中,不少3C厂商均表示设备投资回收期可接受的范围在一年半以内,在一年以内是最优的。

液晶生产厂商智晟鑫厂长杨先保表示:“我们一般会对设备利用价值、良品率等进行综合评估,在有订单的情况下,设备投资成本一年基本可以收回来,慢一点也就是18个月,超过这个时间就没什么价值。”

在这个以秒计快速变化的时代,对于制造厂家来说:市场变化大,投资大,回本慢,风险就大。新设备一般用到三到四年就淘汰,如果投资一个设备,两三年回本的话,市场风险是非常大的。

“公司之前评估过用自动化设备取代人,但设备通用性差,投资回报率不理想,投资回报周期超过一年对我们来说都不划算。”韩强强表示。

目前主做OEM代工的德垦电子商务部经理颜雄武指出,3C产品代工毛利低,但品质要求高;加之,作为加工厂,订单不稳定。公司很想导入自动化,但集团不是很愿意投入大量的资金去购买设备,因此自动化改造推进慢。

通过几天的调研发现,对于3C组装行业来说,由于产品生命周期短,利润低,但前期投入成本大,自动化改造推进慢,这是目前3C行业进行自动化改造的普遍面临的一个痛点。

新建厂房带来自动化设备的需求

在自动化改造中,旧厂房难以改造或者改造成本高成为企业自动化改造主要考量的因素之一。在调研的企业中有不少企业表示厂房难以改造是自动化推进慢的原因之一。

不过,在调研的几家厂商中,有不少厂商有新建厂房的打算,在新建的厂房均有意引入自动化生产线,并将厂房的设计朝着自动化方向设计。

如,鼎智通讯之前也试用过AGV,但由于各仓库不在同一楼层,不能实现跨楼层的运输,物料运转还是以人工为主。据悉,鼎智通讯明年将进行整厂规划,希望实现组装测试包装段,以及运转和仓储物流的自动化。

五株科技在安徽新建的两个工厂将朝着无人工厂方向设计,各垂直线、水平线之间将通过机械手进行转换,楼层之间将通过AGV进行连接,能用机器替代人工的地方尽量用机器。

另外,恒宝通也正在东莞建厂,新建的厂房打算引进自动化生产线;硕尼姆打算在东莞建新厂,希望引进自动化生产线。

随着未来新一轮的投资扩产潮,带动3C企业对自动化设备、机器人、AGV的需求,反过来,将促进3C整个行业自动化的进程。

3C自动化改造是一个庞大的工程,需要产业链上每一个企业共同努力,既要有低头脚踏实地匠心精神,也要抬头仰望天空响应市场需求。