随着信息技术和工业技术的深度融合,智能制造已成为未来制造业发展的主要方向。如今各行各业都搭上了智能制造的快车,传统的混凝土行业也不例外,随着混凝土企业运营效率的降低及成本的不断加大,混凝土行业制造模式的转变已势在必行。

随着以物联网和智能制造为主导的工业4.0时代悄然来袭,传统制造业原有的依靠廉价成本要素投入、扩大产能规模获得的竞争优势不断被削弱。在这种趋势下,传统制造企业在生产管理上迎来了新一轮的技术变革:用数字化、智能化的信息技术全面、彻底地改造传统制造业,将制造工艺、生产流程、管理方式变得更加智能化,以此达到提升效率、降低成本、强化质量,从而获得更高的利润率和行业市场的主导权。

01智能制造的必要性

混凝土行业在稳定发展的同时,过去一年里也遭遇了全国性的多轮原材料涨价潮和环保风暴,导致混凝土企业的运营效率降低、成本不断加大、盈利空间被逐步压缩。在此背景下,给行业发展提出了新要求,必须从简单投资型驱动向创新驱动型转型,必须从依靠简单数量型规模增长向绿色、高品质和可持续增长转型。

通过分析混凝土行业现状,我们发现实现行业优化升级必须要解决好四个突出矛盾:一是产业技术门槛低,产品大多集中在中低端,行业创新动力不足,与“五大发展理念”中的“创新发展”不相符。二是行业投资门槛低,生产工艺简单,生产环境“脏、乱、差”问题突出,与“五大发展理念”中的“绿色发展”相矛盾。三是企业规模小、集中度低、产能过剩严重,与供给侧结构性改革的政策导向不符。四是生产经营模式传统,产品同质化严重,企业之间往往靠价格竞争来赢得客户,市场响应速度与客户服务能力较低,与以“客户为中心”的服务理念不符。

在技术层面上,“大数据”、“物联网”和“人工智能”等新一代信息技术推动预拌混凝土企业从“重资产型”制造业模式向兼顾技术、信息、服务的“轻资产”综合服务模式转型,这与国家在“十三五”规划以及《中国制造2025》发展规划中所强调的制造业发展方向是一致的。

在传统制造业优化升级的大背景下,预拌混凝土行业制造模式的转变势在必行。

02智能制造设计思路

1. 基本概念 预拌混凝土行业智能制造,应以面向客户服务为中心,在深度应用信息技术(物联网、大数据、互联网等)基础上,全面整合各项制造资源,构建新型的生产模式、运营方式、产业协同模式。它具有绿色、智能、安全、开放、协同和敏捷等特点,从生产工艺、制造模式、管理决策和产业协同等层面进行创新。

预拌混凝土智能制造的设计目标:一是通过信息技术集成为制造模式的优化升级提供手段,推进混凝土企业从传统制造向智能制造演变;二是逐步打通各业务环节的数据链为企业的数据集成和分析提供手段;三是通过互联网和云技术连接产业上下游企业,为产业协同提供手段,推动产业协同由生产型向服务型升级。

2. 模型架构 结合预拌混凝土行业发展实际,在信息化建设历程中不断总结与提炼,通过对智能工厂的理论研究与实践,提出了以信息技术为手段、逐步打造行业智能生态圈以及以数据驱动为核心、分层构建预拌混凝土行业云的预拌混凝土智能制造二维模型(如图1所示)。

图 1 预拌混凝土智能制造二维模型 预拌混凝土行业智能制造的终极目标是打造一个行业云制造生态系统,利用移动互联网、人工智能、大数据、物联网技术有效地连接客户、原材料供应商、混凝土企业、物流服务商,实现混凝土产业链上下游企业的业务流、资源流和信息流的高效协同,帮助预拌混凝土行业企业解决产能布局不均衡、资源配置不合理、调度信息不透明等问题。

3. 设计蓝图 根据预拌混凝土智能制造模型构架,需要从五个层面进行智能制造的蓝图设计(如图2所示)。

图 2 智能制造的蓝图设计

(1)感知层 利用传感技术和信息采集技术,通过智能传感器、RFID、红外、二维码等设备,重点解决数据采集的实时性、准确性及指令执行的精确度等问题,提升生产设备的感知能力。

(2)执行层 通过智能生产控制系统全面管控从材料管理、生产调度、生产控制、质量管理、设备与安全管理、交付与服务各个环节,并随时对生产设备的运行和生产工艺进行优化。

(3)管理层 通过对运营全过程的数据收集、处理与反馈,实现工厂运营全业务流程的统一监控与管理,提升过程管控能力。

(4)决策层 通过基于大数据的经营分析与预测,实现资金、人员、设备、材料等制造资源的优化配置,为企业的经营决策提供支撑。

(5)行业层 通过基于云的供应链协同平台和制造协同平台,实现混凝土产业链上下游企业的业务流、资源流和信息流的高效协同。

4. 建设路径 预拌混凝土行业众多企业的信息化发展水平参差不齐,因此智能制造的建设应根据企业发展战略、管理基础和专业人才队伍状况分阶段、分步骤实施。基于前面描述的智能制造模型架构,预拌混凝土行业智能制造的实施可以划分为四个阶段。

(1)1.0阶段 通过打造智能生产单元,以提高数据采集的准确性、实现通讯协同和生产智能控制为目标,开发并应用一系列智能化设备,在操作层面上提升生产管控能力和优化能力。

(2)2.0阶段 通过智能生产单元的互联互通,打通采购、供应链、生产、营销、服务等各业务环节的数据链,提升企业对运营过程的管控能力。

(3)3.0阶段 以大数据技术应用为基础,通过智能分析实现资金、材料、设备以及软能力的最优化配置,提升产能利用率和客户服务能力。

(4)4.0阶段 将制造资源和制造能力数字化、网格化、共享化,通过集团化运管以及资源统一调配,推动行业向集成、协同、敏捷、智慧的方向发展,在行业层面上实现产业链的高效协同。

03智能制造实践

基于对预拌混凝土行业智能制造模型架构和设计蓝图的认识,中建西部建设股份有限公司(以下简称中建西部建设)结合自身实际,从以下四方面对智能制造进行了探索与实践。

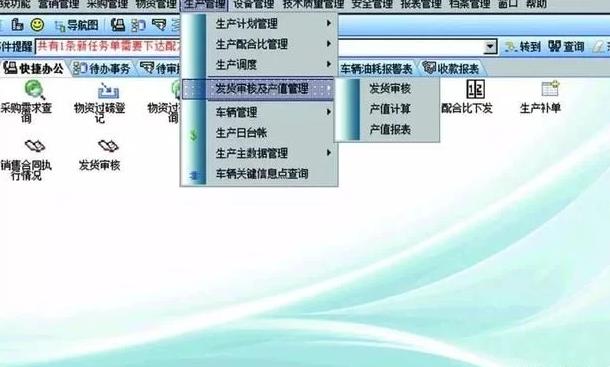

1. 开发并统一实施生产控制系统(RMX-APC) 中建西部建设开发的先进的混凝土生产控制系统(如图3所示)采用了目前最先进的ARM物联网芯片。ARM是一种简集指令计算机,可进行复杂的逻辑运算与算术运算,是智能手机和PAD的主流芯片,也是目前石化和核电工业控制技术的首要选择。RMX-APC基于ARM芯片,除了完成现场工艺控制外,还实时对搅拌主机、计量称、气压系统及电气系统等的运行状态进行监测,并结合装置系统特性及历史数据,对系统工作状态作出评价,对异常或故障提前预警,真正打通了人与装置、管理与生产操控之间无障碍信息通道,并可通过智能手机实时发布,使之成为智能生产控制的核心平台。

图 3 先进的混凝土生产控制系统

2. 开发并统一实施生产管理系统 中建西部建设基于“信息物理系统(CPS)”的生产管理系统(如图4所示)从全面强化过程感知能力出发,以不断提升与优化材料、设备、生产、质量技术、安全环境、产品交付与服务等环节的控制能力为关键点,使之成为核心业务流程标准化、源头数据标准化的整合平台。

图 4 基于“信息物理系统(CPS)”的生产管理系统

3. 开发并统一实施运营管理系统 中建西部建设基于“业财一体化”的运营管理系统(如图5所示)全面覆盖市场开发、技术研发、资源调配、质量保证、财务管控等管理职责,优化配置人、财、物、设备等制造资源,是公司和区域公司面向整个供应链的综合业务管理平台、运营数据集成平台和管理决策支持平台。

图 5 基于“业财一体化”的运营管理系统

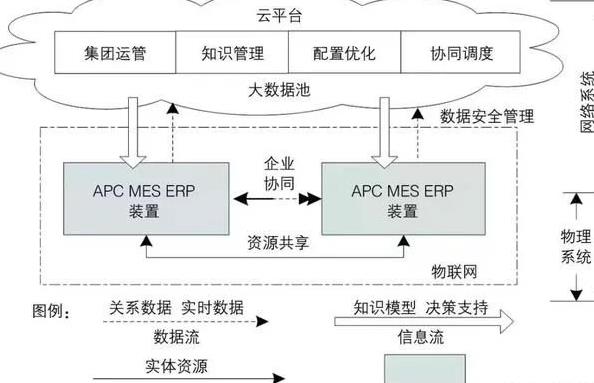

4. 开展网络化生产(云制造)理论研究,促进产业协同高效化 网络化生产(云制造)的目标是将生产制造资源数字化、网格化,以柔性配置方式服务于市场需求,其核心是制造资源及服务的优化配置问题。制造资源包括软件资源和硬件资源两大类,通过对制造资源的数字化封装、评价和动态优化而实现的网络化生产(云制造),将使混凝土行业经典管理模式中的资源优化配置模型(如图6所示)实现重大突破。

图 6 混凝土行业经典管理模式中的资源优化配置模型

对中建西部建设而言,科学的产能分布以及厂站协同是企业优化资源配置、提升保供能力、防范经营风险、提质增效的关键,这对企业的运营模式和决策能力提出了挑战。在此背景下,探索以敏捷服务、柔性资源配置和最优化运管与决策为特点的网络化生产(云制造),成为中建西部建设建设智能制造的关键点。近两年来,中建西部建设组建专门团队,以专项课题为载体,开展了网络化生产(云制造)基础技术及应用研究(如图7所示)。

图 7 网络化生产(云制造)平台

04智能制造基础条件

1. 基础设施 IT基础设施是智能工厂运行的基础条件,需要提前做好准备。

基础设施建设内容主要包括:

(1)围绕云平台的实施建设数据中心核心机房;

(2)建设从数据中心到智能工厂之间的骨干网络;

(3)为满足智能工厂内部系统运行需要的局域网建设和满足连接智能生产单元所必须的工业通信网络建设;

(4)从存储安全、应用安全和应急保障三方面建立完整的网络安全保障体系。

2. 专业人才 智能制造的技术开发、部署实施、持续优化与运维管理需要专业的信息化人才队伍,重点需打造既熟悉业务又精通技术的复合型专业人才。

3. 资金保障 智能制造是一个长期、分步骤实施的过程,应从预算层面进行资金统筹,保障在各阶段的资金投入,从而如期保质保量地达成建设目标。

(原标题:智能制造预拌混凝土行业智能制造探究)